スカイビングまたはスカーフィングとは、材料をスライス状に切り出す工程です。通常は金属ですが、皮革やラミネート材も対象となります。スカイビングは、材料を加工硬化させたくない場合や、冷間圧延工程でよく見られる微細な金属片を削り取らないようにしたい場合に、材料を圧延して成形する代わりに使用できます。また、金属ブロックにフィンを作成する際にも使用でき、部品全体を削り取る必要はありません。

金属加工において、スカイビングは、金属片の体積に比べて大きな表面積が必要な ヒートシンクなど、材料の薄い寸法を除去したり、既存の材料に薄いスライスを作成したりするために使用できます。

この工程では、材料を精密に成形された工具、または平削り工具に通過させます。工具は通常、炭化タングステンをベースとした化合物で作られています。切断を成功させるには、最低限の材料送り速度が必要です。金属プレーニングの速度、つまり約10メートル/分(33フィート/分)未満の速度では、スカイビング工具を高周波で振動させることで、工具とワークピース間の相対速度を高めることができます。

初期の機械では、ストリップを切削工具に対して正確に位置決めする必要がありましたが、新型機械ではフローティングサスペンション技術を採用し、材料との接触によって工具の位置を制御できるようになりました。これにより、初期位置の差は最大約12mm(0.47インチ)まで許容され、その後、弾力性のある自動噛み合いが行われます。

この技術を直接的に利用している製品としては、自動車用シートベルトスプリング、大型電力変圧器巻線ストリップ、グラビア印刷版、ケーブルおよびホースクランプ、ガソリンタンクストラップ、窓用カウンターバランススプリングなどがあります。間接的にこのプロセスを利用している製品としては、チューブやパイプがあります。チューブやパイプでは、ストリップの端部を正確に面取りしてから管状に折り曲げ、シーム溶接します。この面取りされた端部により、ピンホールのない溶接が可能になります。

金属スカイビング加工のもう一つの用途は油圧シリンダーです。適切な作動のためには、丸く滑らかなシリンダーボアが必要です。円形工具に複数のスカイビングナイフを取り付け、ボアを貫通させることで、真円の穴を形成します。その後、表面を冷間加工して鏡面仕上げにするために、ローラーバニシングという2回目の加工が行われることがよくあります。この工程は、油圧シリンダーや空気圧シリンダーの製造業者で広く採用されています。[1]ホーニング加工と比較して、スカイビング加工とローラーバニシング加工は加工速度が速いです。

スカイビング加工は歯車切削にも応用でき、外歯車のホブ加工に似た工程で、内歯車を回転式カッターで(成形やブローチ加工ではなく)スカイビング加工する。 [2]

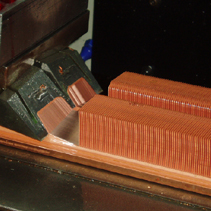

ヒートシンク

スカイビング加工は、PC 冷却製品のヒートシンクの製造にも使用されます。スカイビング加工によって製造される PC クーラーは、ヒートシンクのベースとフィンが単一の材料 (銅またはアルミニウム) から作成されるため、放熱性とベースからフィンへの熱伝達が改善されるという利点があります。また、スカイビング加工によってフィンの粗さも増加します。熱源との接触面積を最大化するために滑らかにする必要があるヒートシンクの下側とは異なり、フィンはこの粗さの恩恵を受けます。なぜなら、熱を空気中に放散するフィンの表面積が増えるからです。フィンは、押し出し加工や成形シート加工よりもはるかに薄く、間隔を狭くして製造できるため、水冷用の高性能ウォーターブロックでより大きな熱伝達を実現できます。

参照

参考文献

- ^ 「シリンダーボアのスカイビングとバニシングの組み合わせ」 。 2012年8月13日閲覧。

- ^ Weppelmann, E; Brogni, J (2014年3月)、「パワースカイビングのブレークスルー」、Gear Production: A Supplement to Modern Machine Shop : 7– 12 、2014年3月11日閲覧。

外部リンク

- スカイビングマシンの特許

- あまり知られていないスカーフツールの寿命