フォトリソグラフィーは、微細加工に使用される薄膜の選択された部分を除去するプロセスです。微細加工とは、集積回路、微小電気機械システム(MEMS)、太陽電池、およびその他のデバイスの製造のために、通常はシリコン ウェーハの表面にマイクロおよびナノスケールの部品を製造することです。フォトリソグラフィーは、ヘキサメチルジシラザン(HMDS)、フォトレジスト(ポジ型またはネガ型)、スピン コーティング、フォトマスク、露光システム、およびその他のさまざまな化学物質を組み合わせて使用することでこのプロセスを可能にします。これらの要素を慎重に操作することで、シリコン ウェーハの表面にほぼあらゆる形状の微細構造を作成できます。[1]さまざまなコンポーネントとシリコン ウェーハの表面との間の化学的相互作用により、フォトリソグラフィーは興味深い化学の問題になっています。現在の技術では、シリコン ウェーハの表面に 1 ~ 100 μmの特徴を作成できます。[2]

シリコンウエハー

シリコン ウェーハは、ほぼ純粋な (99.9999999%) シリコンの固体インゴットから切り出されます。これは、隣の画像に図示されているチョクラルスキー成長法によって行われ、単一の完全なダイヤモンド立方晶シリコン結晶が生成されます。単結晶シリコンはその構造上、異方性があり、異なる面方向で構造的および電気的特性が異なります。ミラー指数を使用して異なる面方向を示すと、シリコン ウェーハでは (1,0,0) 面と (1,1,1) 面が通常使用されます (画像を参照)。シリコン インゴットは、これらのいずれかの面に沿って配向および切断され、フォトリソグラフィーによる処理のためにその表面を露出します。これらの平面のいずれかを使用する理由は、シリコン ウェーハが使用されるアプリケーション、または処理方法によって異なります。いずれにせよ、これは表面処理にエッチング液、フォトレジスト、および酸を使用するかどうかに依存し、これらの化学物質と結晶表面との化学的相互作用は、その結晶面の表面特性に依存します。右の表はシリコン結晶の3つの面の表面エネルギー、原子密度、原子間隔を示しています。[3]

| ミラー指数(平面) | |||

| (1,0,0) | (1,1,0) | (1,1,1) | |

| 原子密度(10 14 /cm 2)[4] | 6.78 | 9.59 | 15.66 |

| 間隔(Å)[5] | 5.43 | 3.84 | 3.13 |

| 表面エネルギー ( ergs /cm 2 ) [6] [7] | 2130 | 1510 | 1230 |

フォトレジスト

フォトリソグラフィーでは、フォトレジスト化合物を使用してシリコンウェーハの表面にマスクを作成します。マスクにより、シリコンウェーハ上にデバイスを形成するために使用されるドーピングおよびエッチングプロセスを正確に制御できます。エッチングプロセス中の化学攻撃に対してマスクが耐えることが重要です。フォトレジストは、溶剤、樹脂、および感光剤(または光活性化合物)の3つの主要成分で構成されます。化合物は液体の形でシリコンウェーハに塗布され、重合は光への曝露によって制御されます。フォトレジストは非極性化合物であり、二酸化ケイ素は極性であるため、2つの材料の間に接着の問題が発生する可能性があります。フォトレジストが適切に接着しないと、解像度が低下します。フィーチャサイズが小さくなるにつれて、フォトレジストの接着は非常に重要になります。小さなフィーチャを確実に作成するには、シリコンウェーハの表面を疎水性にしてフォトレジストの接着を促進する必要があります。

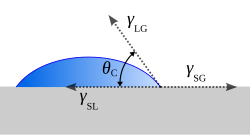

接着特性はゴニオメーター試験によって観察・試験できます。シリコンウェーハの表面エネルギー特性は、脱イオン水またはエチレングリコールを一滴滴下し、その液滴の接触角を測定することで測定できます。ヤングの関係式と界面エネルギーの表値を用いることで、固体の表面エネルギーを推定することができます。[8]

•ヤングの関係:

- 固体と蒸気間の界面エネルギー- 固体と液体間の界面エネルギー- 液体と蒸気間の界面エネルギーθ - 接触角

ポジティブレジスト

ポジ型フォトレジストは、ノボラック樹脂、乳酸エチル溶媒、および光活性化合物であるジアゾナフタキノン(DQ)で構成されています。[9] ポジ型フォトレジストは光と反応してポリマーを分解し、現像液に溶解します。ポジ型レジストはネガ型フォトレジストよりもエッチング液に対する耐性に優れています。ポジ型レジストは微細パターンの形成に適していますが、ネガ型レジストほどシリコンウェーハに密着しません。微細パターンを形成する際には、良好な密着性が不可欠です。

ネガティブレジスト

ネガ型フォトレジストは、ポリ(シス-イソプレン)マトリックス、キシレン溶媒、および光活性化合物であるビスアリールアジドで構成されています。ネガ型フォトレジストは光に反応して重合反応を起こします。未露光部分は現像液を用いて除去できます。ネガ型レジストは密着性に優れており、2μmを超えるサイズのパターン形成に適しています。

HMDS

シリコンウェーハ表面へのフォトレジストの密着性を高める一般的な方法は、ウェーハをヘキサメチルジシラザン(HMDS)で処理することです。新しいシリコンウェーハは極性表面を持ち、表面にいくらかの吸着水があります。[10]ウェーハは吸着水を除去するために脱水ベークにかけられ、続いてプライミング段階としても知られる HMDS 処理が行われます。ウェーハがスピンコーターの真空チャックに取り付けられている間に、注射器を使用して HMDS が液体の形でウェーハ上に分配されます。HMDS は蒸気プライムとして知られるプロセスでガスの形で適用することもできます。HMDS はウェーハ表面を疎水性にするため、フォトレジストとウェーハの密着性を高めます。HMDS 処理後、シリコン表面の酸化物はシラン化され、非極性表面が残ります。[11]純粋なシリコン(100)面の表面エネルギー値は56.9 mN/mであるが、HMDS処理後には44.1 mN/mに低下する。[ 12]ヘキサメチルジシラザン の分子式はC6H19NSi2である。

スピンコーティング

スピンコーティングには、溶液の粘度、固形分(密度)、角速度、回転時間の4つの基本的なパラメータが関係します。[13] スピンコーティングでは、様々な厚さを実現できます。最も一般的な厚さは1~200μmです。膜の厚さに影響を与える主な特性は、粘度と回転速度です。溶媒の粘度が高いほど膜は厚くなり、ウェハの回転速度が速いほど膜は薄くなります。これら2つの要因を調整することで、様々な厚さを実現できます。

• 厚さ:

ρ - 密度μ - 粘度ω - 角速度t - 時間

密度と粘度はどちらもフォトレジストの実際の特性に関係します。このパラメータは、フォトレジストを希釈したり、様々な成分を添加したりすることで特性を変えることができます。角速度と時間は、スピンコーターの回転速度と回転時間に影響します。

スピンコーティングにおける一般的な問題は、シリコンウェーハのエッジ部分で溶剤がビーズ状に固まることです。このビーズ状の溶剤をウェーハからスピンオフさせるには、一般的にバックサイドウォッシュと呼ばれるプロセスが用いられます。スピンコーティング装置に複数の異なる回転速度をプログラムすることで、エッジ部分の溶剤の固まりを防ぎ、溶剤の厚みを均一にすることができます。

しかし、スピンコーティングには限界があります。現在、技術者や科学者たちは、シリコンウェーハの基板にフォトレジストを塗布するより良い方法を模索しています。スピンコーティングは、基板が円形でない、基板が大きすぎる、壊れやすい、材料消費量が多いなど、ウェーハの地形に問題を引き起こす可能性があります。この問題の解決策の一つとして、フォトレジストを表面にスプレーすることが挙げられます。[14]スピンコーティングではなく、ウェーハの表面にフォトレジストをスプレーすることで、フォトレジストを大幅に節約でき、より小型で精密な部品を製造できます。スプレーコーティングはまだ開発段階にあり、費用対効果が高く実用化するには、さらなる研究が必要です。

参照

参考文献

- ^ Fourkas, John T. (2010年4月15日). 「可視光によるナノスケールフォトリソグラフィー」. The Journal of Physical Chemistry Letters . 1 (8): 1221– 1227. doi :10.1021/jz1002082.

- ^ マイクロエレクトロメカニカルシステム

- ^ Xiaoge, Gregory Zhang (2001-09-30). シリコン/電解質界面. ISBN 9780306465413。

- ^ Xiaoge, Gregory Zhang (2001-09-30). シリコン/電解質界面. ISBN 9780306465413。

- ^ Xiaoge, Gregory Zhang (2001-09-30). シリコン/電解質界面. ISBN 9780306465413。

- ^ Jaccodine, RJ (1963). 「ゲルマニウムとシリコンの表面エネルギー」 . Journal of the Electrochemical Society . 110 (6): 524. Bibcode :1963JElS..110..524J. doi :10.1149/1.2425806 . 2012年6月3日閲覧。

- ^ Zdyb, A; Olchowik, Mucha (2006). 「GaAsおよびSiの表面エネルギーの結晶面のミスオリエンテーション角への依存性」. Materials Science - Poland . 24 (4): 1110.

- ^ Chow, TS (1998年7月13日). 「粗面の濡れ」. Journal of Physics: Condensed Matter . 10 (27): L445 – L451 . Bibcode :1998JPCM...10L.445C. doi :10.1088/0953-8984/10/27/001. S2CID 250874015.

- ^ Darling, RB「ポジティブフォトレジスト」(PDF)ワシントン大学。 2010年8月15日時点のオリジナル(PDF)からアーカイブ。 2012年6月3日閲覧。

- ^ 「基板洗浄接着促進」(PDF)2012年5月24日閲覧。

- ^ チェン、ジェムクン;謝、黄。クオ、チャン (2008 年 10 月 29 日) 「ポリ(メタクリル酸メチル)ブラシ」(PDF)。高分子。41 (22): 8729。ビブコード:2008MaMol..41.8729C。土井:10.1021/ma801127m。[永久リンク切れ]

- ^ Chen, Hsieh, Huang, Li, Kuo, Chang, Jem-Kun, Chih-Yi, Chih-Feng, PM, Shiao-Wei, Feng-Chih. 「溶媒浸漬法を用いたシリコン表面への可変パターンポリ(メチルメタクリレート)ブラシの作製」(PDF) . Macromolecules, 2008, 41 (22).

{{cite web}}: CS1 maint: 複数の名前: 著者リスト (リンク)[永久リンク切れ] - ^ Shie, Jie-Ren; Yang, Yung-Kuand (2008年4月26日). 「ラジアル基底ニューラルネットワークによるウェーハ製造におけるフォトリソグラフィー用フォトレジストコーティングプロセスの最適化:ケーススタディ」. Microelectronic Engineering . 85 (7): 1664– 1670. doi :10.1016/j.mee.2008.04.019.

- ^ Pabo, EF (2011年12月7~9日). 「MEMS、3DIC、その他の用途におけるスプレーコーティング技術の進歩」. 2011 IEEE 第13回電子パッケージング技術会議. 第13巻. pp. 349– 353. doi :10.1109/EPTC.2011.6184444. ISBN 978-1-4577-1982-0. S2CID 34003957。