ロボットによる非破壊検査

ロボットによる非破壊検査(NDT)は、石油、天然ガス、水道設備の構造的健全性を評価するための検査方法です。クローラー式ロボットツールは、従来のインテリジェントピギングツールでは検査できないパイプライン(またはピギング不可能なパイプライン) のインライン検査(ILI)アプリケーションによく使用されます。

ロボット非破壊検査ツールは、タンク内部や海底石油施設などの過酷な場所での必須検査にも使用できます。これらのツールは、訓練を受けた技術者または非破壊検査分析者によって遠隔操作されるため、検査員への危険を最小限に抑えることができます。これらのシステムは、データとコマンドを有線(通常はアンビリカルケーブルまたはテザーと呼ばれます)または無線(バッテリー駆動のテザーレスクローラーの場合)で送信します。

アプリケーション

ロボット NDT ツールは、パイプライン オペレータや公益事業会社が、次のアプリケーションでメンテナンスの目的で必要な構造整合性データ セットを完成させるのに役立ちます。

フロー駆動型ピグ検査を妨げたり、阻害したりする可能性のあるパイプラインの状態には、次のようなものがあります。

- 一部のパイプ継手(小半径曲げ、T 字継手、バタフライ バルブ、レデューサーなど)は、大型の検査ピグが通過できない場合があります。

- 技術者は、ロボットツールの移動速度、方向、構成を手動で調整して、自由に流れるピグを挟んだり損傷したりする可能性のある継手を回避できます。

- 製品の流れが豚の移動に適さない可能性があります。

- 技術者が自走式クローラーの移動を制御することで、速度ベースのセンサーの故障のリスクが軽減されます。

- リアルタイムのツール監視により、技術者は読み取り値が許容範囲外になった場合にツールの実行を即座に調整できます。これには、ツール設定を調整して見逃した領域を再スキャンしたり、損傷したコンポーネントを修復したりすることが含まれます。

- ほとんどのロボットツールは非接触検査方法を採用しており、技術者は接触媒質の層を管理する必要がありません。

- ツールへのアクセスが制限されると、従来のツールの使用に影響する可能性があります。スマートピッグには特別な入口と出口 (それぞれランチャーとレシーバーと呼ばれます) が必要であり、これらは恒久的または一時的に設置される場合があります。

- 一部のクローラーは、取り外したフィッティングまたは長さ 24 インチの切り抜きスプールを介して挿入できるため、発射および回収オプションの柔軟性が向上します。これらのツールには特別な固定具は必要ありません。

- 一部のクローラーは、ホットタップを介して天然ガスラインに出入りするように設計されており、ラインを停止させることなくパイプラインオペレータの都合に合わせて設置できます。

- 従来のスマート ピグを問題なく受け入れることができるパイプラインであっても、特定の懸念領域内で短い検査を実行できるクローラーの機能は、同じ小さな領域に到達するためだけに長いピグ走行を行うよりも、パイプライン オペレータにとってはるかに効率的です。

ロボット非破壊検査ツールは、過酷な環境でも安全上の利点をもたらします。

- タンク外殻検査用クローラーは通常、タンクの側面を登るため、検査員への危険を回避でき、タンク所有者が落下防止装置や足場を用意する時間や費用も節約できます。

- 同様に、タンク天井の舷窓からタンク内に降ろすことができるタンク底検査クローラーにより、閉鎖空間への立ち入りの危険性が排除され、空気質の監視にかかる時間と費用が削減されます。

- 水中作業が可能なツールは、検査エリアの排水に伴う危険、困難、そして費用を削減します。貯蔵タンクの検査や海中作業に使用することで、潜水に伴う危険も排除されます。

ロボットILIクローラーの亜種

テザーツールの概要

有線式ロボット検査ツールには、アンビリカルケーブルが接続されており、ツールに電力と制御コマンドを供給するとともに、センサーデータを技術者に中継します。有線式クローラーは、無線式クローラーに比べて以下の利点があります。

- 技術者は緊急時にクローラーを回収したり修理を行ったりするのにテザーを使用することができます。

- アンビリカルケーブルからの無制限の電源供給により、技術者はバッテリー寿命を気にすることなく、必要に応じて潜在的な欠陥を検査できます。

- アンビリカルケーブルは技術者にリアルタイムの制御とセンサーデータを提供し、必要に応じて疑わしい発見事項の再検査を可能にするとともに、ツールの故障を技術者に直ちに警告します(つまり、誤判定や異常の見逃しを最小限に抑えます)。

- ほとんどのテザーILIクローラーは、取り外した継手/フランジまたはパイプラインの小さな切り込みから挿入できるほど小さく、パイプラインオペレータの不便を最小限に抑えます。

- 双方向機能により、パイプ検査に必要なアクセスポイントは 1 つだけ

テザー クローラーは、非テザー クローラーに比べて次のような欠点があります。

- アンビリカルケーブルの長さと重量により、これらのツールが移動できる距離が制限される。

- ILIツールの進入と移動のために、パイプラインとタンクは通常、使用停止にする必要がある。

非接続型ILIクローラーの概要

非接続型ロボットILIクローラーは、搭載バッテリーで駆動します。これらのツールは、センサーデータをツールオペレーターにワイヤレスで送信するか、ツール回収時にダウンロードできるようにデータを保存できます。非接続型クローラーは、接続型クローラーに比べて以下の利点があります。

- ケーブルで繋がれていないツールは、アンビリカルケーブルによる制限がなく、より長い有効距離を確保できます。

- パイプラインは、内部にツールを固定せずに密閉できるため、検査中もパイプは稼働したままにできることが多い。

- 双方向機能により、パイプ検査に必要なアクセスポイントは 1 つだけ

非接続型クローラーには、接続型クローラーに比べて次のような欠点があります。

- ケーブルで繋がれていないロボット式ILIクローラーは動けなくなり、ツールを回収するために掘削とパイプ切断が必要になる。

- データ記録型ロボットILIクローラーは、オペレーターにリアルタイムのデータを提供しないため、発見の可能性を分析するために追加の検査実行が必要になる場合があります。

- 非接続型ロボットILIクローラーは通常、展開と回収に大型のランチャーを必要とする。

検査技術

ロボット非破壊検査ツールは、複数の検査センサーを搭載しています。このセクションでは、一般的なセンサーの種類について説明します。ほとんどのツールは、ロボットのサイズ、設計、用途などの要因に応じて、複数の種類のセンサーを組み合わせています。

電磁音響変換器(EMAT) – ミルドスチール

メイン記事 –電磁音響変換器

電磁音響トランスデューサー(EMAT)は、均一に研磨された金属検査対象物(例:パイプ壁、タンク底)に超音波を誘導します。技術者は、これらの超音波の反射に基づいて金属の状態を評価し、異常を検出することができます。トランスデューサーが異常箇所を通過すると、最初のパルスと通常の反射の間に新たな反射が現れます。[ 1 ]

ダイレクトビームEMATは、工具が金属に0°の角度(または金属表面に対して垂直)で超音波を照射する、最も一般的な検査方法です。ダイレクトビーム検査では、金属の厚さを測定するだけでなく、以下の欠陥を検出・測定します。

- 内部表面の金属損失(例:孔食、一般的な金属損失)

- 外面の金属損失(孔食、削れなど)、欠陥領域の残留厚さ測定を含む

- パイプミルの中間壁の異常(例:ラミネーション、非金属介在物)、深さ測定を含む

斜角探傷検査では、工具を用いて金属表面に対して斜めに超音波を照射し、直接探傷検査と同時に実施することで異常検出を確認することができます。斜角探傷トランスデューサーは、ビーム経路に入る異常部または反射体からの反射波のみを検出します。直接探傷とは異なり、通常の鋼材の反対側の壁からの反射波は検出しません。[ 1 ]

斜角検査と直達検査を組み合わせることで、新たな異常を発見し、検査精度を向上させることができます。ただし、斜角検査は直達検査よりも表面異物に対する許容度が低くなります。斜角検査では、パイプ軸に平行な亀裂状の異常や、直達検査では検出できないほど小さな欠損欠陥など、以下のような欠陥を発見できます。

- 応力腐食割れ

- 機械的損傷(例:傷、フィードマーク、引っかき傷)

- 孔食腐食

ピグできないパイプラインでの使用に加えて、EMAT ツールの非接触性により、この方法は、液体の接触媒質の要件により従来の UT ツールが望ましくない乾式アプリケーション (天然ガス ラインなど) に最適です。

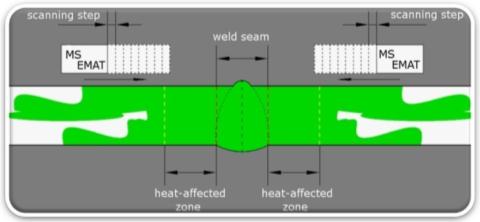

EMAT – ガース溶接

溶接部の完全性はパイプラインの安全性にとって重要な要素であり、特に円周溶接(パイプの各セクションを接合する円周溶接)は重要です。しかし、鋼板の均一な分子構造とは異なり、溶接部とその熱影響部(HAZ)は異方性の結晶構造を有しており、超音波信号を減衰させ、ILIツールによる解析を困難にする波動速度の変動を引き起こします。

斜角ビームEMAT法の1つは、円周溶接部の両側で9つの周波数時間(FT)スキャンを使用し、各周波数が異なる入力波角度に対応します。 [ 2 ]次の図は、この方法でカバーされる検査領域の図を示しています。緑色の領域は、溶接部と周囲の金属における せん断波の伝播を表しています。

このツールは、FTスキャンの各セットを単一の周波数時間マトリックススキャンに統合して溶接状態を表示し、異常を重大度別に色分けします。[ 2 ]この円周溶接スキャン方法は、以下の溶接欠陥を検出するように設計されています。

- 平面欠陥(例:融合不足、ひび割れ)

- 体積欠陥(例:気孔率、非金属介在物)

磁束漏洩(MFL)

メイン記事 –磁束漏れ

磁束漏洩(MFL)検査ツールは、複数の強力な磁石に挟まれたセンサーを用いて、管壁内の磁束の流れを生成・測定します。構造的に健全な鋼材は均一な構造を有し、磁束が規則的に流れますが、異常や特徴によって磁束の流れが識別可能なパターンで中断されます。センサーはこれらの磁束の中断を検出し、後で分析するために記録します。次の図は、典型的なMFL検査ツールの原理を示しています。図の左側は、構造的に健全な管内でMFLツールがどのように機能するかを示し、右側は、ツールが金属損失欠陥を検出・測定する様子を示しています。[ 3 ]

MFLツールは主に孔食腐食の検出に使用され、一部のツール構成では溶接欠陥の検出も可能です。超音波ツールと比較したMFLツールの利点の一つは、比較的厚い表面コーティング(例:塗料、パイプライナー)を通しても十分な感度を維持できることです。[ 4 ]

ビデオ検査

メイン記事 –ビデオ検査

ロボット非破壊検査ツールは、検査対象エリアの最適な視界を技術者に提供するためにカメラを搭載しています。一部のカメラは、ツールの制御を支援するためにパイプラインの特定の視界(例えば、正面、金属上のセンサー接触領域)を提供する一方、他のカメラは検査結果の高解像度写真を撮影するために使用されます。

ビデオ検査のみを行うツールもあります。これらのツールの多くは、カメラを技術者の視野を完全に最適化する機構を備えており、かさばるILIセンサーパッケージがないため、非常に操作性に優れています。多目的ILIツールに搭載されるカメラは通常、技術者が検査結果を分析する能力を最大限に高め、ツールを最適に制御できる位置に設置されます。

レーザー形状測定

メイン記事 –表面計測

レーザープロファイロメーターは、物体表面に形状を投影します。技術者は、通常の金属上で形状が均一になるように、レーザーの入射角と物体からの距離を調整します。表面の異常(孔食、へこみなど)によって形状が歪むため、検査技術者は独自のソフトウェアプログラムを用いてこれらの異常を測定できます。これらのレーザーによる歪みの写真は、視覚的な証拠となり、データ分析プロセスの改善と構造健全性確保に貢献します。

パルス渦電流(PEC)

メイン記事 –パルス渦電流

パルス渦電流(PEC)ツールは、プローブコイルを用いて金属対象物にパルス磁場を送り込みます。変化する磁場は金属表面に渦電流を誘導します。ツールは検出された渦電流信号を処理し、ツール動作前に設定された基準信号と比較します。これにより材料特性が除去され、磁場がカバーする領域内の平均壁厚が読み取られます。ツールは信号を記録して、後で分析できるようにします。[ 5 ]次の図は、一般的なPEC検査ツールの原理を示しています。

PEC ツールは、他のツールよりもトランスデューサーと検査対象物との間のギャップが大きくても正確に検査できるため、非金属物質 (パイプコーティング、断熱材、海洋生物など) を通して金属を検査するのに最適です。

ケーススタディ

米国連邦法では、パイプラインの現状統計を確立するためのベースライン検査と、資産の劣化を監視するための定期検査が義務付けられています。パイプライン事業者は、すべてのパイプラインにおいて重要影響区域(HCA)を指定し、パイプラインの状態を監視するための定期的な評価を実施し、予防措置および対応計画を策定する責任も負っています。[ 6 ]

パイプラインの検査に関する州の規制は、公共の安全に対する懸念の度合いによって異なります。例えば、2010年にサンブルーノの住宅街で発生した天然ガスパイプラインの爆発を受け、カリフォルニア州公益事業委員会はカリフォルニア州の天然ガス輸送事業者に対し、安全強化計画の策定を義務付けました。[ 7 ]この安全計画には、多数のパイプラインの交換とインライン検査が含まれていました。

有線ロボットILIクローラーの応用例

連邦パイプライン・危険物安全局(PHMSA)は、HCA(高所作業車)におけるテザーレスクローラーの使用を、スタックの危険性を理由に許可していません。高速道路、河川、または密集した都市部の下に埋設されたパイプラインを掘削してスタックしたツールを回収することは、地域社会のインフラに甚大な影響を与える可能性があります。そのため、天然ガスおよび石油パイプラインの運営者は、ピグが取り付けられないパイプラインの点検に、テザーレスILIクローラーロボットを活用しています。

ウィリアムズは2015年にニュージャージー州にあるトランスコパイプラインのピグ不可能な部分を検査するために、連結式ロボットILIクローラーを使用した。[ 8 ]パイプラインシステムはハドソン川の下を通っており、近くで新しいコンドミニアム開発が行われたことで新しいHCAが作られたため、ウィリアムズはPHMSA規制に従って整合性管理プログラムを作成する必要があった。

2011年にポンプステーション1の地下石油パイプラインで石油漏れが発見された後、Alyeska Pipeline Service Companyはトランスアラスカパイプラインシステムのポンプステーション3を検査した。[ 9 ]この流出により、AlyeskaとPHMSAの間で合意に達し、AlyeskaはILIツールまたは同様の適切な検査技術を使用して評価できないすべての液体輸送配管をシステムから取り除くことが義務付けられた。他のILIツールはパイプライン沿いの11のポンプステーションのそれぞれに共通するパイプラインの形状を移動できなかったため、Alyeskaはポンプステーション3の検査プロジェクトを完了するためにDiakont製の有線ロボットILIクローラーを使用する承認を受けた。このツールにより、Alyeskaはクローラーが配管内に入るために地上の小さな継手を数個取り外すだけで済み、数百フィートのパイプ(その一部はコンクリート製の地下室にも収められていた)を掘削して手作業で検査するために必要な時間と費用を節約できた。

米国の原子力発電所には、原子力エネルギー協会(NEI) の NEI 09-14「埋設配管の完全性管理ガイドライン」に基づく独自の完全性管理義務が適用されます。

- ネブラスカ州クーパー原子力発電所は、 2010年の原子力発電所免許更新の一環として、これらの業界規制に準拠するため、埋設配管の検査を実施しました。この発電所のパイプライン健全性管理プログラムには、ダイアコント社製の連結式ロボット式ILIクローラーを用いた高圧冷却材注入(HPCI)ラインの検査が含まれていました。[ 10 ]

- サウステキサスプロジェクト発電所は、 2014年にGE Vernova Hitachi Nuclear Energyクローラーを使用して給水管の検査を実施しました。[ 11 ]

テザーレスロボットILIクローラーの応用例

天然ガスパイプライン事業者は、重要なインフラ要素(高速道路の交差点など)の下にはない小規模の配給パイプラインに、テザーレス ロボット ILI クローラーを使用できます。

- 2011年、サザンカリフォルニア・ガス・カンパニー(SoCalGas)は、Pipetel社製のケーブルレスロボット式ILIクローラーを用いて、直径8インチの天然ガスパイプラインを検査しました。このパイプラインの製品流量は、従来のスマートピグでは推進力を発揮できないほどでした。このツールは、ケーシングで覆われたセグメントと線路下のエリアを含む、2.5マイルのパイプラインの検査に成功しました。[ 12 ]

- サウスウエストガスコーポレーションは2013年に同じツールを使用して、ネバダ州ラスベガスの6インチ天然ガス管の約1マイルを検査しました。[ 13 ]

- セントラルハドソンガス&エレクトリックは2015年に同様のクローラーを使用して、道路を横断する16インチの天然ガス管の3000フィートの区間を検査しました。[ 14 ]

NDT方法の比較

ロボット NDT ツールには、他の NDT 方法に比べて次のような利点があります。

- リアルタイムのデータ分析により、構造の完全性確保の取り組みがより効果的かつ便利になります。

- 予備結果の迅速化により、構造健全性管理の効率が向上します。スマート ピグの結果はツールの実行が完了するまで利用できず、分析に最大 90 日かかる場合がありますが、検査範囲が短く、リアルタイムで綿密に監視できるため、ロボット ツールの結果をわずか 30 日で正式に報告できます。

- ロボットツールの検査には即時レポートしきい値を含めることができます。

- 作業員は個別の報告しきい値を使用して、発見事項をより適切に優先順位付けできます。

- ツールを停止し、最も重大な発見を顧客のエンジニアに警告する機能により、構造の整合性に関する取り組みを迅速化できます。

- 継続的な監視により、ツールの修理や検査範囲の調整が可能になり、ツール全体の再実行に伴うコストや不便を防ぐことができます。

- リアルタイムのデータ監視により、毎日のレポートが可能になり、予備レポート(最も重大な異常のみを含む)の作成が可能になります。

- 検査チームは、ツールの前進を停止して結果を再検査し、追加データを収集して欠陥の識別と重大度を確認することができます。

- ツールの機能を監視する機能により、検査全体にわたってツールデータの整合性が確保されます。

- これらのツールは設置面積がコンパクトなため、事前に設定されたエンドポイント (ピグ ランチャー/レシーバーなど) に限定されることなく、顧客の都合に合わせて導入できます。

- これにより、テザー ツールが詰まる可能性が低くなり、詰まったり損傷したりした場合でも回収しやすくなります。

- パイプライン事業者は、地下の設備を調査する際に、特に他のメンテナンス作業中に既存の掘削とツールの実行を調整できる場合、掘削コストを大幅に節約できます。

- 必要なスペースが小さいため、ロボット NDT クローラーは、歩行者、車両通行、および/または他の作業員が存在する都市環境やその他の狭い環境でも非常に簡単に使用できます。

- ロボット NDT ツールは、より複雑な環境をナビゲートできるように特別に設計されています。

- 検査チームは、ツールが損傷したり動かなくなったりしないように、固定具 (例: T 字継手、曲げ、タンク屋根サポート) や発見事項 (例: へこみ、腐食ピット) に合わせてツールの移動を調整できます。

- 検査チームは、ツールの通常の移動経路が読み取り値に影響を与える領域でセンサーの受信を最大化するようにツールを操作することもできます。

- 多くの検査エリアは、人間の居住者にとって重大な安全上の危険をもたらしますが、ロボット NDT ツールによってこれを排除または大幅に軽減できます。

- パイプライン検査クローラーは、立ち入り要件が厳しくなく、リモート操作が可能なため、溝での作業に伴う危険性が最小限に抑えられます。

- 液体タンク内のロボット検査により、特にタンクの内容物に危険なガスが含まれている場合など、限られた空間での作業に伴う危険性が排除されます。

- ロボットによるタンク外殻の検査により、落下防止の必要性がなくなり、高所での作業に伴う危険がなくなります。

- 検査(および必要に応じて計画メンテナンス)のための停止にかかるコストは、資産の障害に伴うコストのほんの一部です。

ロボットツールには、他の NDT 方法に比べて次のような欠点があります。

- 検査員がツールとの通信を維持する必要があるため、ツールの有効範囲が制限されます。

- テザーツールは、クローラーがテザーを長距離引っ張る能力によって制限される場合もあります。

- パイプラインのアプリケーションで曲がり角を何度も通過した後や、タンク底の検査中に屋根の支持部に巻き付いた後、固定クローラーのケーブルの張力によりツールの動きが制限されることがあります。

- 多くの自走式パイプライン検査ツールは、製品を流すことができるピグよりも速度が遅くなります。

- レンタルや販売が市販されている一部のリモート コントロール車両とは異なり、ロボット NDT クローラーは、正式な検査に使用する前に十分なトレーニングを受ける必要があります。

- 規制要件では多くの場合、独立した組織 (米国非破壊検査協会、米国機械学会など)によって該当する検査技術の専門家として認定された技術者が検査データを収集、分析、照合して報告する必要があると規定されています。

- 多くのクローラーでは、操作前に検査エリアを停止して清掃する必要があります。

- 作業中は、特に可燃性/爆発性のガスが存在するエリアでは不活性ガス(窒素など)の供給まで含めて、継続的な空気質の監視が必要になる場合があります。

- 緩んだ破片(例:強磁性の粉塵、パラフィン)または内部腐食は、EMAT および MFL の読み取り値に影響を及ぼす可能性があります。

- これらのサービスは、多くの場合、計画された停止中に実行できますが、規制要件が他の計画されたサービス停止と一致しない場合は、特別なシャットダウンが必要になることがあります。

参考文献

- ^ a b超音波検査. ハシェミット大学非破壊検査センター. 2016年3月2日にアクセス.

- ^ a bパイプラインの円周溶接部の欠陥を検出、特定、測定するためのインライン検査技術。カリフォルニア州エネルギー委員会、2015年。ウェブ。2016年3月1日にアクセス。

- ^ de Raad, JA, JHJ Stalenhoef.プラント検査のためのMFLおよびPECツール. 1998年12月. ウェブ. 2016年3月1日にアクセス.

- ^ Drury, JC, A. Marino.鉄鋼板およびパイプにおける腐食孔の検出・測定における漏洩磁束法と超音波法の比較. 2000年10月. ウェブ. 2016年3月1日アクセス.

- ^ Robers, MAおよびR. Scottini.パルス渦電流による腐食検知. 2002年6月. ウェブ. 2016年3月2日にアクセス.

- ^パイプラインの安全性:重大な影響のある地域におけるパイプラインの健全性管理(ガス輸送パイプライン)研究特別プログラム局、2003年。ウェブ。2016年3月1日にアクセス。

- ^ Ng, Deana Michelle、Sharon L. Tomkins. Southern California Gas Company (U 904-G) および San Diego Gas & Electric Company (U 902-M) のパイプライン安全性強化計画の修正(D.11-06-017 に基づき、カリフォルニア州のすべての天然ガス送電事業者に対し、天然ガス送電パイプラインの包括的圧力試験実施計画の提出を義務付ける) . 2011年12月2日. Web. 2016年3月9日アクセス.

- ^ロボットクローラーが都市部のピグ不可能なガスパイプラインを検査. North American Oil & Gas Pipelines. 2015年9月29日. ウェブ. 2016年3月9日にアクセス.

- ^ DeMarban, Alex.這うロボットがアラスカのパイプラインの以前は「ピグ不可能」だったラインを巡回. 2015年7月5日. ウェブ. 2016年3月9日にアクセス.

- ^ブレマー、デイビッド.ロボットによる配管検査で運転免許更新義務に対応. Nuclear Plant Journal. 2013年3月~4月号. ウェブ. 2016年3月9日アクセス.

- ^パイプ調査ソリューション。Nuclear Engineering International Magazine。2015年4月27日。ウェブ。2016年3月10日にアクセス。

- ^ PipetelのExplorerロボット検査ツールがSoCalGasパイプラインの検査に使用されました。PR Newswire。2011年8月16日。ウェブ。2015年3月15日にアクセス。

- ^サウスウェスト・ガス社、安全への取り組みの一環として、Unpiggableパイプライン検査にPipetelを採用。ノースイースト・ガス協会、2014年1月。ウェブ。2016年3月9日アクセス。

- ^ウェルシュ、キャシー.セントラル・ハドソン、革新的なパイプライン検査ロボットを試験運用. ハドソン・バレー・ニュース・ネットワーク. 2015年10月8日. ウェブ. 2016年3月15日アクセス.

規格と基準

- 米国連邦HCA識別ガイドライン – 49 CFR 192.905

- 米国連邦パイプラインベースライン評価 – 49 CFR 192.921

- 米国連邦パイプライン健全性評価プロセス – 49 CFR 192.937

- NTSBによるHCAの特定

- パイプラインオペレーターフォーラム

- アメリカ石油協会(API)653

- API 1163

- アメリカ機械学会(ASME)B31.8

- ASME B31G

- NACE SP0102-2010

- 埋設配管の健全性管理ガイドライン – NEI 09-14

外部リンク

- ディアコント - パイプラインILI

- Innerspec - ロボット検査システム

- パイプテルテクノロジーズ - パイプラインILI

- Applus - 海底パイプ検査

- TechCorr - 稼働中のタンク底部検査

- ニュートンラボ – 稼働中のタンク底部検査

- Invert Robotics – タンクシェル検査

- 構造健全性アソシエイツ - パイプラインILI

- インライン検査およびパイプラインピギングリソース

- インライン検査入門

- 「パイプラインピギングはどのように機能するのか?」 – rigzone.com

- NDTリソースセンター – 横波発生

- NDTリソースセンター – 渦流検査の基本原理

- 「MFLとは?」 – MFE株式会社

- MFL の制限 – MFE Inc.

- MFL よくある質問 (GE)

- NDT.net – ワイヤレスクローラーの説明例

- NDT-ed.org – 貯蔵タンク検査の概要

- NYSEARCH Pipetelの報道:

- Pipeline & Gas Journal – ピグ不可能なパイプラインの概要(GEツール)

- シルバーウィング – 遠隔操作戦車砲弾検査車

- PHMSA

- アメリカ非破壊検査協会認定

- アメリカ機械学会

- アメリカ材料試験協会

- NDT コンサルタントサービス株式会社