クリーンルーム

クリーンルームまたはクリーンルームとは、空気中の微粒子濃度を極めて低く維持するために設計された空間です。十分に隔離され、汚染が適切に管理され、積極的に浄化されています。このような部屋は、科学研究や工業生産において、半導体デバイス製造などのあらゆるナノスケールプロセスに一般的に必要とされています。クリーンルームは、埃から空気中の微生物、蒸発粒子まで、あらゆる物質を室内に近づけないように設計されており、室内で取り扱われるあらゆる物質も近づけません。

クリーンルームは物質の漏洩を防ぐこともできます。これは、危険な生物学、原子力、製薬、ウイルス学といった分野でしばしば主要な目的となります。

クリーンルームには通常、所定の分子サイズにおける1立方メートルあたりの粒子数で定量化された清浄度レベルが設けられています。一般的な都市部の屋外大気には、0.5μm以上の粒子が1立方メートルあたり3500万個含まれており、これはISO 9認証クリーンルームに相当します。一方、ISO 14644-1レベル1認証クリーンルームでは、このサイズ範囲の粒子は認められず、0.3μm以下の粒子は1立方メートルあたり12個までしか認められません。半導体工場ではレベル7または5で十分であることが多い一方、レベル1の施設は非常に稀です。

歴史

現代のクリーンルームは、アメリカの物理学者ウィリス・ホイットフィールドによって発明されました。[ 1 ]ホイットフィールドはサンディア国立研究所の従業員として、1960年にクリーンルームの初期設計を作成しました。[ 1 ]ホイットフィールドの発明以前のクリーンルームでは、粒子や予測できない気流の問題がよくありました。ホイットフィールドは、不純物を洗い流すために、一定で高度にフィルタリングされた気流を備えたクリーンルームを設計しました。[ 1 ] 1960年代の発明から数年のうちに、ホイットフィールドの現代のクリーンルームは世界中で500億ドル以上の売上(現在の約4,990億ドル)を生み出しました。[ 2 ] [ 3 ]

1963年半ばまでに、200以上の米国の工場が、当時「ホワイトルーム」「クリーンルーム」「無塵室」と呼ばれていた特別に建設された施設を保有していました。これらの工場には、ラジオ・コーポレーション・オブ・アメリカ、マクドネル・エアクラフト、ヒューズ・エアクラフト、スペリー・ランド、シルバニア・エレクトリック、ウェスタン・エレクトリック、ボーイング、ノース・アメリカン・アビエーションなどが含まれていました。[ 4 ] RCAは1961年2月にオハイオ州ケンブリッジの施設の一部を改造し始めました。総面積7万平方フィートのこの施設は、ミニットマンICBMミサイルの制御機器を準備するために使用されました。[ 5 ]

シリコンバレーの集積回路製造施設の大部分は、MicroAire、PureAire、Key Plasticsの3社によって製造されていました。これらの競合企業は、ラミナーフローユニット、グローブボックス、クリーンルーム、エアシャワーに加え、集積回路の「ウェットプロセス」製造で使用される薬液タンクやベンチを製造していました。これらの3社は、エアガン、薬液ポンプ、スクラバー、ウォーターガンなど、集積回路製造に必要な機器にテフロンを採用した先駆者でした。ウィリアム(ビル)C. マックエルロイ・ジュニアは、3社すべてでエンジニアリング・マネージャー、製図室監督、品質保証/品質管理、設計者として活躍し、彼の設計は当時の技術に45件の独創的な特許をもたらしました。マックエルロイはまた、『MicroContamination Journal』誌に4ページの記事を寄稿し、ウェットプロセスのトレーニングマニュアルやウェットプロセスおよびクリーンルームの機器マニュアルも執筆しました。[ 6 ]

概要

クリーンルーム は、半導体、充電式バッテリー、医薬品、その他環境汚染に非常に敏感な分野 の製造に不可欠です。

クリーンルームは、非常に小規模なものから非常に大規模なものまで様々です。数平方メートルのスペースでクリーンルーム基準に適合したシングルユーザーラボを構築できる一方、数千平方メートルの工場フロアを持つクリーンルーム内に製造施設全体を収容することも可能です。大規模と小規模の中間には、モジュール式のクリーンルームもあります。[ 7 ]モジュール式のクリーンルームは、技術の拡張コストを削減し、壊滅的な故障のリスクを低減するとされています。

クリーンルームの適用範囲が広いため、すべてのクリーンルームが同じというわけではありません。例えば、半導体製造に利用されるクリーンルームは滅菌状態(つまり、制御不能な微生物が存在しない状態)である必要はありませんが[ 8 ] 、バイオテクノロジーに利用されるクリーンルームは通常、滅菌状態である必要があります。逆に、手術室は錆などのナノスケールの無機塩が完全に除去されている必要はありませんが、ナノテクノロジーではそれが絶対に必要です。したがって、すべてのクリーンルームに共通するのは、空気中の微粒子を厳密に管理し、空気、表面、入室する作業員、器具、化学薬品、機械などを 二次的に除染することです。

危険なウイルスの研究や放射性物質の取り扱い などでは、コンパートメントから排出される微粒子が懸念されることもあります。

基本構造

まず、クリーンルームに入る外気は、ほこりを除去するために段階的に細かいフィルターを使用する複数の屋外エアハンドラーによって濾過され、冷却されます。

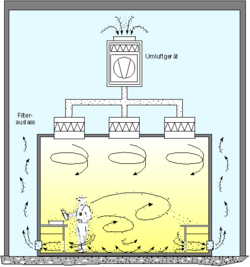

館内では、高効率粒子吸収フィルター(HEPA)および/または超低粒子空気(ULPA)フィルターを備えたファンを通して空気が常に循環し、内部で発生する汚染物質を除去しています。また、特殊な照明器具、壁、設備、その他の資材を使用することで、浮遊粒子の発生を最小限に抑えています。

クリーンルーム内の空気の温度と湿度は、プロセスや作業員への影響、そして粒子の発生と残留に影響を与えるため、厳密に管理されることがあります。特定の部屋の湿度が静電気の発生が懸念されるほど低い場合は、例えばコロナ放電を用いて制御された量の荷電イオンを空気中に放出するなどして、湿度を制御することができます。静電気放電は特に電子機器産業において懸念されており、部品や回路を瞬時に破壊する可能性があります。

クリーンルーム内の機器は、空気汚染を最小限に抑えるように設計されています。クリーンルームの建設材料は、粒子を一切発生させないよう選定する必要があります。そのため、モノリシックエポキシまたはポリウレタン製の床コーティング材、あるいは溶接されたシート材が推奨されます。錆びやすく剥がれやすい鉄合金の代わりに、仕上げステンレス鋼または粉体塗装された軟鋼製のサンドイッチ仕切りパネルと天井パネルが使用されています。壁と壁、壁と床、壁と天井などのコーナーは、コーブ面を設けることで回避し、すべての接合部はエポキシシーラントで密閉する必要があります。これにより、振動や摩擦による接合部への粒子の堆積や発生を防ぎます。多くのクリーンルームは「トンネル」設計を採用しており、「サービスチェイス」と呼ばれる空間が空気プレナムとして機能し、部屋の下部から上部へ空気を導き、クリーンルーム上部で空気を再循環・ろ過します。[ 9 ]

空気の流れの原理

クリーンルームは、層流または乱流の原理を採用したHEPAフィルターまたはULPAフィルターを使用することで、粒子のない空気を維持します。層流(一方向)気流システムは、フィルター処理された空気を下向きまたは水平方向に一定の流れで送り、クリーンルーム床近くの壁に設置されたフィルター、または再循環用の高くなった多孔床パネルを通してフィルターに送ります。層流気流システムは通常、クリーンルーム天井の80%に使用され、一定の空気処理を維持します。層流気流フィルターとフードは、過剰な粒子が空気中に侵入するのを防ぐため、ステンレス鋼などの非剥離性材料で作られています。乱流(非一方向)気流では、層流フードと非特異的速度フィルターの両方を使用して、クリーンルーム内の空気を一定の流れに保ちます(ただし、空気の流れはすべて同じ方向ではありません)。乱れた空気は、空気中に存在する可能性のある粒子を捕捉して床に向かって押しやり、そこで粒子はフィルターに入り、クリーンルーム環境から排出されます。米国FDAとEUは、医薬品の微生物汚染を防止するための厳格なガイドラインと制限を定めています。[ 10 ]エアハンドラーとファンフィルターユニット間のプレナムや粘着マットも使用されることがあります。

クリーンルームでは、空気清浄フィルターに加えて、紫外線による空気消毒も可能です。[ 11 ]天井照明器具に紫外線装置を取り付け、空気に照射することで、感染の可能性のある微粒子(空気中の微生物や真菌による汚染物質の99.99%を含む)を殺菌することができます。[ 12 ]紫外線は、病院の手術室などの無菌環境における表面汚染物質の除去にこれまで使用されてきました。機器の価格が手頃になるにつれて、他のクリーンルームでも紫外線の使用が増える可能性があります。紫外線による除染の潜在的な利点としては、化学消毒剤への依存度の低減と空調設備(HVAC)フィルターの寿命延長などが挙げられます。

さまざまな種類のクリーンルーム

一部のクリーンルームは正圧に保たれているため、漏れが発生した場合でも、フィルターされていない空気が流入するのではなく、チャンバーから空気が漏れ出します。これは半導体製造において最も典型的なケースで、微量の粒子が漏れただけでもプロセス全体が汚染される可能性がありますが、外部に漏れたとしても周囲の環境に害を及ぼすことはありません。一方、危険な細菌やウイルスを扱う高度なバイオラボでは、その逆のことが行われます。これらのラボは常に負圧に保たれ、排気は高性能フィルターを通過し、さらに滅菌処理が行われます。どちらの場合も、内部の粒子レベルが非常に低い範囲内に維持されているため、クリーンルームと呼ばれます。

クリーンルームHVACシステムの中には、湿度を非常に低いレベルに制御するものもあり、静電気放電の問題を防ぐために空気イオナイザーなどの追加機器が必要になります。これは半導体業界では特に懸念される問題で、静電気放電は現代の回路設計に簡単に損傷を与える可能性があります。その一方で、空気中の活性イオンも露出した部品に損傷を与える可能性があります。このため、高度な電子機器や半導体施設の作業者のほとんどは、作業中に導電性のブーツを着用する必要があります。低レベルのクリーンルームでは、ほこりや汚れを寄せ付けない完全に滑らかな靴底の特別な靴のみで十分な場合があります。ただし、安全上の理由から、靴底が滑る危険があってはなりません。クリーンルームへの立ち入りは、必要な機械を含め、 通常、クリーンルームスーツを着用している人だけに制限されています。

空気汚染基準がそれほど厳しくないクリーンルームでは、クリーンルーム入口にエアシャワーが設置されていない場合があります。クリーンルーム用の衣服を着用するために、前室(「グレールーム」と呼ばれる)が設けられます。これは、全体として低グレード逆圧クリーンルームとして運用されている多くの原子力発電所で一般的に行われている方法です。

循環型クリーンルームとワンパス型クリーンルーム

再循環型クリーンルームでは、低い壁面のエアリターンを介して空気が負圧プレナムに戻ります。その後、空気はHEPAファンフィルターユニットによってクリーンルーム内に戻されます。空気は常に再循環され、HEPAフィルターを通過することで、その都度空気中の粒子が除去されます。この設計のもう一つの利点は、空調設備を組み込めることです。

ワンパスクリーンルームは、屋外から空気を吸い込み、HEPAファンフィルターユニットを通してクリーンルーム内に送り込みます。その後、空気は排気グリルから排出されます。この方式の利点はコストが低いことです。欠点は、HEPAファンフィルターの寿命が比較的短いこと、再循環クリーンルームに比べて粒子数が多いこと、そして空調設備が設置できないことです。

無菌操作/処理

無菌操作は、汚染管理が最優先される環境、特に製薬、バイオテクノロジー、医療機器業界では極めて重要です。無菌操作とは、滅菌注射薬や滅菌医療機器などの製品の製造中に汚染物質の混入を防ぐため、無菌環境を維持することを意味します。そのためには、作業員の行動、機器の滅菌、そしてクリーンルーム環境を厳格に管理する必要があります。[ 13 ]

無菌または滅菌処理クリーンルームには様々な分類があります。医薬品検査協力制度(PIC/S)は、クリーンルームの清浄度、特に浮遊粒子と生菌の濃度に基づいて、クリーンルームを4つのグレード(A、B、C、D)に分類しています。

操作手順

クリーンルームに入室する人が微粒子を持ち込むのを最小限に抑えるため、スタッフはエアロック(エアシャワー段階を含む場合もある)から入退室し、フード、フェイスマスク、手袋、ブーツ、カバーオールなどの防護服を着用します。

紙、鉛筆、天然繊維で作られた布地などの一般的な素材は、使用中に微粒子を放出するため、除外されることがよくあります。

粒子レベルは通常、粒子カウンタを使用してテストされ、微生物は、アクティブエアサンプリング、パッシブエアサンプリング、表面サンプリングなどの環境モニタリング方法、または PCRなどの迅速な微生物法を使用して検出およびカウントされます。[ 14 ] [ 15 ]クリーンルームで使用されるポリマーツールは、クリーンルーム処理流体と化学的に適合していることを慎重に判断する必要があり[ 16 ]、粒子生成レベルが低いことを確認する必要があります。[ 17 ]

清掃には専用のモップとバケツのみを使用します。使用する洗浄剤は、埃を吸着する粘着性物質を含む傾向があり、除去には低分子量の溶剤を用いた二次処理が必要になる場合があります。クリーンルーム用家具は、粒子の発生を最小限に抑えるように設計されており、清掃も容易です。

クリーンルームは、物理的な空間だけでなく、それを維持するために必要な管理されたプロセスと厳格な実践によっても定義されます。

クリーンルームの人員汚染

クリーンルームの汚染に対する最大の脅威は、ユーザー自身から生じます。[ 18 ]医療および製薬分野では、微生物、特に皮膚の剥離によって空気中に堆積する可能性のある微生物の管理が重要です。クリーンルームの微生物叢の研究は、微生物学者や品質管理担当者が傾向の変化を評価する上で重要です。微生物叢の種類の変化は、耐性菌や清掃方法の問題など、「標準」からの逸脱を示唆している可能性があります。

クリーンルーム微生物の評価において、典型的なフローラは主にヒトの皮膚に関連するもの(グラム陽性球菌)ですが、環境(グラム陽性桿菌)や水(グラム陰性桿菌)など、他の起源の微生物も、数は少ないものの検出されます。一般的な細菌属には、ミクロコッカス、ブドウ球菌、コリネバクテリウム、バチルスなどがあり、真菌属にはアスペルギルスやペニシリウムなどがあります。[ 15 ]

クリーンルームの分類と標準化

クリーンルームは、空気容積あたりの許容粒子数とサイズに基づいて分類されます。「クラス100」や「クラス1000」といった大きな数字はFED-STD-209Eを参照し、1立方フィートの空気あたりに許容される0.5μm以上の粒子数を示します。この規格では内挿も認められており、例えばSNOLABはクラス2000のクリーンルームとして維持されています。連邦規格209EはANSI/IESTに置き換えられました。

離散型光散乱式浮遊粒子カウンタは、指定されたサンプリング地点における指定サイズ以上の浮遊粒子の濃度を測定するために使用されます。

小さな数字はISO 14644-1規格を参照しており、空気1m 3あたりに許容される0.1μm以上の粒子数の小数対数を規定しています。例えば、ISOクラス5のクリーンルームでは、粒子数は最大10 5個/m 3です。

FS 209EとISO 14644-1はどちらも、粒子径と粒子濃度の間に両対数関係があることを前提としています。そのため、粒子濃度ゼロは存在しません。一部のクラスでは、粒子径によっては濃度が低すぎるか高すぎて試験が現実的ではないため、試験が不要となる場合がありますが、そのようなブランク値をゼロと読み替えるべきではありません。

1 m 3は約35 ft 3なので、試験基準は異なるものの、0.5 μm粒子を測定する場合、2つの基準はほぼ同等です。通常の室内空気はクラス1,000,000またはISO 9程度です。[ 19 ]

ISO 14644-1およびISO 14698

ISO 14644-1とISO 14698は、国際標準化機構(ISO)によって策定された非政府規格です。 [ 21 ]前者はクリーンルーム全般(下表参照)に適用され、後者はバイオコンタミネーションが問題となる可能性のあるクリーンルームに適用されます。最も厳しい規格は宇宙用途でのみ達成されているため、真空状態で達成されたのか、標準状態で達成されたのかを判断することが難しい場合があります。

ISO 14644-1は、クラスおよび粒子サイズごとの粒子の最大濃度を次の式で定義しています[ 22 ]

ここで、 は、対象とする粒子径と同等以上の浮遊粒子の体積1m当たりの最大濃度(有効数字3桁以内で最も近い整数に丸められた値)、はISOクラス番号、はm単位の粒子径、0.1はm単位の定数です。標準粒子径の結果は、次の表に示されています。

| クラス | 最大粒子数/m 3 a | FED STD 209E相当 | |||||

|---|---|---|---|---|---|---|---|

| ≥0.1 μm | ≥0.2 μm | ≥0.3 μm | ≥0.5 μm | ≥1μm | ≥5μm | ||

| ISO 1 | 10b | d | d | d | d | e | |

| ISO 2 | 100 | 24b | 10b | d | d | e | |

| ISO 3 | 1,000 | 237 | 102 | 35b | d | e | クラス1 |

| ISO 4 | 10,000 | 2,370 | 1,020 | 352 | 83年 | e | 10年生 |

| ISO 5 | 10万 | 23,700 | 10,200 | 3,520 | 832 | d、e、f | クラス100 |

| ISO 6 | 1,000,000 | 23万7000 | 10万2000 | 35,200 | 8,320 | 293 | クラス1,000 |

| ISO 7 | c | c | c | 35万2000 | 83,200 | 2,930 | クラス10,000 |

| ISO 8 | c | c | c | 3,520,000 | 83万2000 | 29,300 | クラス100,000 |

| ISO 9 | c | c | c | 35,200,000 | 8,320,000 | 29万3000 | 室内空気 |

a表内のすべての濃度は累積的です。たとえば、ISO クラス 5 の場合、0.3 μm で示される 10,200 個の粒子には、このサイズ以上のすべての粒子が含まれます。 bこれらの濃度では、分類に必要な空気サンプルの量が膨大になります。逐次サンプリング手順を適用できます。付録Dを参照してください 。c表のこの領域では、粒子濃度が非常に高いため、濃度限界は適用できません。d 低濃度の粒子に対するサンプリングおよび統計的制約により、分類は不適切です。e低濃度および1μmを超える粒子に対するサンプル採取の制約により、サンプリングシステムにおける粒子損失の可能性があるため、この粒子サイズでの分類は不適切です。 f ISOクラス5に関連してこの粒子サイズを指定するために、マクロ粒子記述子Mを適応させ、少なくとも1つの他の粒子サイズと組み合わせて使用することができる。(C.7を参照。) | |||||||

米国連邦基準209E

US FED-STD-209Eはアメリカ合衆国の連邦規格でした。2001年11月29日に米国調達庁(GSA)によって正式に廃止されましたが[ 23 ] [ 24 ]、現在も広く使用されています[ 25 ] 。

| クラス | 最大粒子数/立方フィート | ISO相当 | ||||

|---|---|---|---|---|---|---|

| ≥0.1 μm | ≥0.2 μm | ≥0.3 μm | ≥0.5 μm | ≥5μm | ||

| 1 | 35 | 7.5 | 3 | 1 | 0.007 | ISO 3 |

| 10 | 350 | 75 | 30 | 10 | 0.07 | ISO 4 |

| 100 | 3,500 | 750 | 300 | 100 | 0.7 | ISO 5 |

| 1,000 | 3万5000 | 7,500 | 3000 | 1,000 | 7 | ISO 6 |

| 10,000 | 35万 | 7万5000 | 3万 | 10,000 | 70 | ISO 7 |

| 10万 | 3.5 × 10 6 | 75万 | 30万 | 10万 | 830 | ISO 8 |

現在の規制機関には、ISO、USP 800、US FED STD 209E (以前の標準、現在も使用中) などがあります。

- 医薬品品質安全保障法(DQSA)は、薬剤調合による死亡や重篤な有害事象を受けて2013年11月に制定されました。

- 連邦食品・医薬品・化粧品法 (FD&C 法) では、人間の医薬品の調合に関する具体的なガイドラインとポリシーが制定されました。

- 503Aは、州または連邦政府の認可施設で認可された人員(薬剤師/医師)による調剤について規定しています。

- アウトソーシング施設に関する503Bは、認可薬剤師による直接の監督が必要であり、認可薬局である必要はない。施設は食品医薬品局(FDA)を通じて認可されている[ 26 ]。

EU GMP分類

EU GMP ガイドラインは他のガイドラインよりも厳格で、クリーンルームは動作時 (製造プロセス中) および休止時 (製造プロセスは実行されていないが室内のAHUがオンになっているとき) の粒子数を満たす必要があります。

| クラス | 最大粒子数/m 3 [ 27 ] | |||

|---|---|---|---|---|

| 休息中 | 運用中 | |||

| 0.5μm | 5.0μm | 0.5μm | 5.0μm | |

| グレードA | 3,520 | オプション | 3,520 | オプション |

| グレードB | 3,520 | オプション | 35万2000 | 2,900 |

| グレードC | 35万2000 | 2,900 | 3,520,000 | 29,000 |

| グレードD | 3,520,000 | 29,000 | ユーザー定義 | ユーザー定義 |

BS5295

BS 5295 は英国規格です。

| クラス | 最大粒子数/m 3 | |||||

|---|---|---|---|---|---|---|

| ≥0.5 μm | ≥1μm | ≥5μm | ≥10μm | ≥25μm | ||

| クラス1 | 3,000 | 0 | 0 | 0 | ||

| クラス2 | 30万 | 2,000 | 30 | |||

| クラス3 | 1,000,000 | 2万 | 4,000 | 300 | ||

| クラス4 | 20万 | 4万 | 4,000 | |||

BS 5295クラス1では、サンプル中に存在する最大粒子が5μmを超えてはならないことも規定されています。[ 28 ] BS 5295は2007年以降廃止され、「BS EN ISO 14644-6:2007」に置き換えられました。[ 29 ]

USP <800>規格

USP 800は、米国薬局方協会(USP)によって開発された米国の規格であり、2019年12月1日に発効しました。[ 30 ]

影響とさらなる応用

病院では、手術室は、患者の感染を防ぐために 切開を行う外科手術室のクリーンルームに似ています。

また、重度の免疫不全患者は、感染を恐れて、長期間にわたり周囲から隔離されなければならない場合もあります。極端な場合、クリーンルーム環境が必要になります。空気感染性疾患の患者も同様ですが、陽圧ではなく陰圧で扱われます。

大規模なクリーンルームは数十億ドル規模の産業が依存する非常に繊細な管理環境であるため、高額な機器の故障を防ぐために多数の免震基礎が設置されていることもあります。[ 31 ]

参照

参考文献

- ^ a b c Yardley, William (2012年12月4日). 「クリーンルーム発明家のウィリス・ホイットフィールド氏が92歳で死去」 . The New York Times . 2012年12月5日時点のオリジナルよりアーカイブ。 2013年6月22日閲覧。

- ^ 「サンディア研究所の物理学者、クリーンルーム発明者が92歳で死去」 KWES Associated Press 2012年11月26日. 2012年12月3日閲覧。

- ^ 「ウィリス・ホイットフィールド - クリーンルームの父」(PDF) . Cleanroom online. 2015年9月. 2021年1月27日時点のオリジナル(PDF)からアーカイブ。 2016年5月18日閲覧。

- ^コズロウ、ジュールス。「産業界における清潔さの追求」エレクトロニック・エイジ22:3(1963年夏)、22-25。

- ^コズロウ、ジュールス。「産業界における清潔さの追求」エレクトロニック・エイジ22:3(1963年夏)、22-25。

- ^ William (Bill) C. McElroy Jr.、MicroAireエンジニアリングマネージャー兼副社長代理、Kay Plasticsエンジニアリングマネージャー、PureAire製図室マネージャー

- ^ 「クリーンルームとは? | Mecart」MECARTクリーンルーム. 2016年8月16日.

- ^ NASAの無菌エリアには強力なバクテリアが豊富New York Times, 2007年10月9日

- ^ 「講義30:クリーンルームの設計と汚染制御」(PDF)najah.edu . 2024年3月1日閲覧。

- ^ 「クリーンルームの空気の流れの原理」www.thomasnet.com。

- ^ Guimera, Don; Trzil, Jean; Joyner, Joy; Hysmith, Nicholas D. (2018-02-01). 「三次救急小児病院の入院患者薬局におけるシールド型紫外線C空気消毒システムの有効性」 . American Journal of Infection Control . 46 (2): 223– 225. doi : 10.1016/j.ajic.2017.07.026 . ISSN 0196-6553 . PMID 28865936 .

- ^ outsourcing-pharma.com (2004年2月18日). 「UVはクリーンルームの空気質維持に役立つ」 . outsourcing-pharma.com . 2020年4月15日閲覧。

- ^食品医薬品局。「業界向けガイダンス:無菌操作法で製造された無菌医薬品 - 現行の適正製造基準(CGP)」米国保健福祉省、2004年。 [1]

- ^ Sandle, T (2012年11月). 「バイオテクノロジー処理およびサポートエリアにおける実行可能な環境モニタリング頻度の設定に向けた品質リスクマネジメントの応用」. PDA J Pharm Sci Technol . 66 (6): 560–79 . doi : 10.5731/pdajpst.2012.00891 (2025年7月11日現在非アクティブ). PMID 23183652. S2CID 7970 .

{{cite journal}}: CS1 maint: DOIは2025年7月時点で非アクティブです(リンク) - ^ a b Sandle, T (2011年11月). 「クリーンルーム微生物叢のレビュー:種類、傾向、パターン」. PDA J Pharm Sci Technol . 65 (4): 392– 403. doi : 10.5731/pdajpst.2011.00765 (2025年7月11日現在非アクティブ). PMID 22293526. S2CID 25970142 .

{{cite journal}}: CS1 maint: DOIは2025年7月時点で非アクティブです(リンク) - ^ Heikkinen, Ismo TS; Kauppinen, Christoffer; Liu, Zhengjun; Asikainen, Sanja M.; Spoljaric, Steven; Seppälä, Jukka V.; Savin, Hele (2018年10月). 「溶融フィラメント法による3Dプリント部品と半導体ウェットプロセスで一般的に使用される溶液との化学的適合性」(PDF) . Additive Manufacturing . 23 : 99–107 . doi : 10.1016/j.addma.2018.07.015 . ISSN 2214-8604 . S2CID 139867946 .

- ^ Pasanen, TP; von Gastrow, G.; Heikkinen, ITS; Vähänissi, V.; Savin, H.; Pearce, JM (2019年1月). 「半導体プロセスにおけるクリーンルーム環境における3Dプリントデバイスの適合性」 . Materials Science in Semiconductor Processing . 89 : 59–67 . doi : 10.1016/j.mssp.2018.08.027 . ISSN 1369-8001 . S2CID 105579272 .

- ^ 「クリーンルームおよび管理環境の服装 - ANSIブログ」 ANSIブログ2015年7月15日2018年11月24日閲覧。

- ^ 「クリーンルームの分類 / 粒子数 / FS209E / ISO TC209 /」。2008年2月14日時点のオリジナルよりアーカイブ。 2008年3月5日閲覧。

- ^ 「宇宙ステーション整備施設(SSPF)」 . science.ksc.nasa.gov .

- ^ 「ISO 14644-1:2015 - クリーンルーム及び関連管理環境 - パート1:粒子濃度による空気清浄度の分類」 ISO 2016年1月21日 2016年9月12日閲覧。

- ^ W. Whyte (2001年10月17日). 『クリーンルーム技術:設計、試験、運用の基礎』 John Wiley & Sons. ISBN 978-0-471-86842-2。

- ^ 「連邦規格209Eの取り消し」www.iest.org。

- ^ 「アーカイブコピー」(PDF) 。 2008年5月28日時点のオリジナル(PDF)からアーカイブ。 2008年4月17日閲覧。

{{cite web}}: CS1 maint: アーカイブされたコピーをタイトルとして (リンク)、148ページ - ^ 「NUFABの安全性とプロトコル」(PDF) . 2016年2月24日閲覧。

- ^研究、医薬品評価センター(2019年2月9日)。「ヒト用医薬品の調合に適用されるFD&C法の規定」FDA。

- ^ 「クリーンルームの分類を理解する」 。 2016年6月1日時点のオリジナルよりアーカイブ。2015年8月21日閲覧。

- ^ Market Venture Philippines Inc. ウェブサイト (2006年4月19日). 「クリーンルームとは?」 2012年8月28日時点のオリジナルよりアーカイブ。 2007年6月2日閲覧。

- ^ 「BS 5295-0:1989 - 密閉空間における環境清浄度。クリーンルームおよびクリーンエア装置の一般概要、用語、定義」 2016年。 2016年4月18日閲覧。

- ^ "USP 800 | USP" . www.usp.org . 2020年4月13日閲覧。

- ^ 「TSMCの半導体技術、2011年」。2011年3月26日。2021年12月12日時点のオリジナルよりアーカイブ。YouTube経由。