スクリュー

ねじは、頭部にねじり力(トルク)を加えることで締め付けたり緩めたりできる、外螺旋状のねじ山を持つ締結具です。ねじの最も一般的な用途は、物体を固定することであり、様々な材質に対応する様々な形状のねじがあります。ねじは組み立てられた部品の穴に挿入される場合もあれば、ねじ自体にねじ山が形成される場合もあります。[ 1 ]ねじとボルトの違いは、ボルトはナットを締め付けることで締め付けたり緩めたりできるように設計されていることです。

ねじの頭の片側には溝などの溝があり、ねじる力を伝達するための工具が必要となることが多い。ねじを締め付ける際に一般的に用いられる工具としては、ドライバー、スパナ、レンチ、コイン、六角レンチなどがある。頭部は通常、ねじの軸受け面となる胴部よりも大きく、ねじが長さよりも深くねじ込まれないようにする。ただし、止めねじ(グラブねじともいう)は例外である。ねじの頭の下側から先端までの円筒形の部分はシャンクと呼ばれ、シャンク全体にねじ山が切られている場合もあれば、部分的にねじ山が切られている場合もあり、各ねじ山の間隔はピッチと呼ばれる。[ 2 ] [ 3 ]

ほとんどのネジは時計回りに締め付けられ、これは右ネジと呼ばれます。[ 4 ] [ 5 ]左ネジは、反時計回りのトルクがネジに作用し、右ネジでは緩んでしまうような場合など、例外的な場合にのみ使用されます。そのため、自転車の左側ペダルには左ネジが付いています。[ 6 ]

ねじ機構はルネサンス科学者によって定義された6つの古典的な単純機械の1つです。[ 7 ] [ 8 ] [ 9 ]

歴史

留め具は、だぼやピン、くさび止め、ほぞ穴とほぞ、蟻継ぎ、釘打ち(釘の先端を締める、または締めない)、鍛接、革や繊維でできた紐で様々な結び方をして締結するなどの概念を伴い、広く普及しました。ねじは最後に発明された単純な機械の 1 つです。[ 10 ]ねじは新アッシリア時代 (911-609)のメソポタミアで初めて登場し、 [ 11 ]その後、古代エジプトや古代ギリシャにも登場し[ 12 ] [ 13 ]、ギリシャの数学者タレントゥムのアルキタス(紀元前 428-350 年)によって記述されています。紀元前 1 世紀までには、地中海世界でオリーブからオリーブオイルを搾ったり、ワイン造りでブドウからジュースを搾ったりするためのねじ圧搾機に木製のねじが一般的に使用されるようになりました。ドライバーに関する最初の記録は、 1475年から1490年の間に書かれた中世のヴォルフエッグ城のハウスブックという写本にあります。 [ 14 ] しかし、ねじ留め具が商品化される1800年以降までは、ドライバーは普及しなかったと考えられます。[ 15 ]

15世紀以前のヨーロッパでは、金属製のネジが留め具として使われることは稀で、そもそも存在すら知られていなかった。[ 16 ]金属製のネジが一般的な留め具になったのは、 18世紀末に大量生産用の工作機械が開発されてからである。この開発は1760年代と1770年代に開花した。[ 17 ] 2つの別々の道がすぐに合流した。[ 18 ]

最初の道は、英国スタッフォードシャーの兄弟、ジョブとウィリアムのワイアットによって開拓されました。 [ 19 ]彼らは1760年に、今日では初期の先見の明のあるネジ切り機と呼ぶのが最適な機械の特許を取得しました。この機械は、親ネジを使用してカッターを誘導し、必要なピッチを生成します。[ 19 ]そして、主軸を固定した状態で回転ヤスリでスロットを切削します(250年後の旋盤で回転工具が登場する前兆です)。1776年になってようやく、ワイアット兄弟は木ネジ工場を立ち上げました。[ 19 ]彼らの事業は失敗に終わりましたが、新しい所有者がすぐに事業を繁栄させ、1780年代には、わずか30人の従業員で1日16,000本のネジを生産していました。[ 20 ]これは、後に近代産業の特徴となる工業生産性と生産量ですが、当時としては革命的なものでした。

一方、英国の器具製作者ジェシー・ラムズデン(1735–1800)は、ねじ切り問題の工具製作と器具製作の側面に取り組んでおり、1777年に最初の満足のいくねじ切り旋盤を発明しました。[ 21 ]英国の技術者ヘンリー・モーズリー(1771–1831)は、1797年と1800年に、リードスクリュー、スライドレスト、およびチェンジギア列の3つを工業機械加工に適切な比率で備えたねじ切り旋盤でそのような旋盤を普及させ、有名になりました。ある意味で、彼はワイアットとラムズデンの道を統合し、木ねじで既に行われたことを機械ねじで実現しました。つまり、生産を大幅に容易にして商品化を促進したのです。彼の会社はその後数十年間、工作機械のリーダーであり続けました。ジェームズ・ナスミスの誤引用により、モーズレイがスライドレストを 発明したという説が広まったが、これは誤りであった。しかし、モーズレイの旋盤はスライドレストの普及に貢献した。

1760~1800 年の時代におけるこれらの発展は、ワイアット氏とモーズレイ氏が最も重要な推進力であったとほぼ同時期に、ねじ付きファスナーの使用を大幅に増加させました。ねじ形状の標準化はすぐに始まりましたが、すぐに完了したわけではなく、それ以来ずっと進化し続けています。ねじの大量生産に対するさらなる改良により、19 世紀を通じて、その後数十年にわたって単価はどんどん低下し続けました。 [ 22 ]こうして大量生産が始まりました。木ねじ (木材を固定するための金属ねじ) を専用の単一目的の大量生産工作機械で製造する大量生産と、小ロットの工具室スタイルで機械ねじまたはボルト (V ねじ) をさまざまなピッチから簡単に選択して生産する大量生産です (機械工がその日に必要とするものは何でも)。

1821年、ハードマン・フィリップスは、フィリップスバーグ近郊のモシャノン・クリークに、鈍角の金属ネジを製造するアメリカ合衆国初のネジ工場を建設しました。ネジ製造の専門家であるトーマス・レバーがイギリスから招聘され、工場の運営にあたりました。工場は蒸気と水力を使用し、燃料には硬木炭を使用しました。ネジは、近くの鍛冶屋で製造された鉄から「圧延・伸線装置」で準備された線材から作られました。しかし、このネジ工場は商業的に成功せず、最終的には安価な錐状のネジとの競争で倒産し、1836年に操業を停止しました。[ 23 ]

アメリカにおけるタレット旋盤(1840年代)と、そこから派生した自動ねじ締め機(1870年代)の発明は、工作機械の制御の自動化を加速させ、ねじ締結部品の単価を大幅に削減しました。このコスト削減は、ねじの 使用をさらに促進しました。

19 世紀を通じて、最も一般的に使用されていたねじ頭の形状 (つまり、ドライブ タイプ) は、単純な内部レンチ用の直線スロットと外部レンチ用の四角形および六角形でした。これらは機械加工が容易で、ほとんどの用途に十分に対応できました。 Rybczynski は、1860 年代から 1890 年代にかけて代替のドライブ タイプに関する特許が相次いだと述べていますが、[ 24 ]当時は困難で費用がかかったため、特許は取得されたものの製品化には至らなかったと説明しています。1908 年、カナダのPL Robertson が、適切な設計 (わずかなテーパー角度と全体の比率) を開発して、内部レンチ用の四角いソケット ドライブを初めて実用化しました。これにより、金属がせん断されたり、望ましくない方法で変位したりすることなく、簡単にかつ確実にヘッドをスタンピングできました。[ 24 ] 1911年には、内ネジ六角ドライブ(六角ソケット)の実用化が間もなく実現しました。 [ 25 ] [ 26 ]

1930年代初頭、アメリカ人のヘンリー・F・フィリップスは、十字形の内ネジを備えたプラスネジを普及させました。 [ 27 ]その後、ヘッドサイズが合わないドライバーでも使用できるように改良されたプラスネジが開発されました。ポジドライブとスーパードライブです。プラスネジとドライバーは、ある程度、新しいタイプのものと互換性がありますが、しっかりと締め付けられたネジの頭を損傷するリスクがあります。

ねじ山の標準化は、1940 年代後半に ISO メートルねじとユニファイねじ規格が定義されてさらに進みました。

精密ネジは締め付けではなく動きを制御するためのもので、19世紀初頭に開発され、平面ネジとともに産業革命を可能にした中心的な技術進歩の一つとなった。[ 28 ]精密ネジはマイクロメータや旋盤の主要部品である。

製造

ネジの製造には、ヘッディング、ネジ転造、コーティングの3 つのステップがあります。ネジは通常、大きなコイルで供給されるワイヤ、または大型ネジ用の丸棒から作られます。ワイヤまたはロッドは、製造するネジの種類に合わせて適切な長さに切断されます。このワークピースは ブランク と呼ばれます。次に、冷間ヘッド加工が行われます。これは、冷間加工プロセスです。ヘッディングにより、ネジの頭が作られます。機械のダイスの形状によって、ネジの頭に押し込まれる特徴が決まります。たとえば、平頭ネジには平らなダイスが使用されます。より複雑な形状の場合、ネジの頭にすべての特徴を入れるには、2 回のヘッディング プロセスが必要です。この製造方法が使用されるのは、ヘッディングの生産率が非常に高く、実質的に廃棄物が出ないためです。スロット付きネジの場合は、頭にスロットを切るための追加ステップが必要です。これは、スロッティング マシンで行われます。これらのマシンは、基本的に、できるだけ多くのブランクを加工できるように設計された、簡素化されたフライス盤です。

ブランクは、ねじ切り加工の前に再度研磨されます。ねじは通常、転造加工で製造されますが、切削加工される場合もあります。その後、ワークピースは木材や革の研磨材を用いてタンブル仕上げされ、最終的な洗浄と研磨が行われます。ほとんどのねじには、腐食防止のため、亜鉛めっき(ガルバニック)や黒色酸化皮膜などのコーティングが施されます。

ネジの種類

体

ねじ付きファスナーには、テーパーシャンクと非テーパーシャンクがあります。テーパーシャンクのファスナーは、基板に直接ねじ込むか、基板のパイロット穴にねじ込むように設計されており、ほとんどがねじに分類されます。これらのファスナーがねじ込まれると、基板にねじ山が形成されます。非テーパーシャンクのファスナーは、一般的にナットと噛み合うか、タップ穴にねじ込むように設計されており、ほとんどがボルトに分類されますが、一部にはねじ山を形成するもの(例:タップタイト)があり、ナット以外の 雌ねじファスナーと併用される場合は、一部の規格ではねじとして扱われます。

板金ネジには、セルフタッピングネジのような切りくず除去溝がありません。しかし、卸売業者の中には、この2種類を区別していないところもあります。[ 29 ]

木ネジ

木ネジは木材を固定するために使用される金属製のネジで、先端が鋭く、先細りのねじ山が木材にねじ山を切るように設計されています。一部のネジは無傷の木材に打ち込まれますが、より大きなネジは通常、ねじ山よりも狭い穴に打ち込まれ、木材にねじ山を切ります。初期の木ネジは、ヤスリ、ノミ、その他の切削工具を用いて手作業で作られており、ねじ山の不規則な間隔と形状、そしてネジの頭とねじ山の間に残るヤスリの跡を観察することで簡単に見分けることができます。これらのネジの多くは先端が鈍く、現代のほぼすべての木ネジに見られるような鋭く先細りの先端が全くありませんでした。[ 30 ] 1700年代後半には(おそらく本書の内容が最初に部分的に出版された1678年よりも以前から)、一部の木ネジは切削ダイスを用いて作られていました。[ 31 ]最終的に、旋盤が木ネジの製造に使われるようになり、最も古い特許は1760年にイギリスで記録されました。[ 30 ] 1850年代には、より均一で安定したねじ山を得るために、スウェージング工具が開発されました。この工具で作られたねじは、谷が丸く、ねじ山が鋭く粗い形状をしています。[ 32 ] [ 33 ]

かつてねじ回し機が普及していた頃は、市販の木ねじのほとんどはこの方法で製造されていました。これらの切削木ねじはほぼ例外なくテーパー状になっており、テーパー状のシャンクが目立たない場合でも、ねじ山がシャンクの直径を超えて伸びていないため、テーパー状のシャンクであることが確認できます。このようなねじは、テーパー状のドリルビットで下穴を開けてから取り付けるのが最適です。真鍮製のものを除き、現代の木ねじの大部分はねじ転造機で成形されています。これらのねじは直径が一定で、シャンクよりも大きなねじ山が形成されており、転造工程で金属の繊維が削られないため、より強度が高くなります。

セルフタッピングネジ

セルフタッピングねじは、木ねじと同様に、通常は比較的柔らかい金属またはプラスチックに、自らねじ山を切るように設計されています(木ねじも実際にはセルフタッピングねじですが、そのように呼ばれることはありません)。セルフタッピングねじと板金ねじ(タッピングねじ)は、例えばISO 1478:1999の規格(ST)に従って、同じねじ山を使用する場合があります。[ 34 ]

機械ネジ

ASME規格では、直径0.75インチ(19.05mm)までの 様々な機械ネジ(別名ストーブボルト) [ 35 ]が規定されています。

機械ネジは、直径1 ⁄ 4インチ(6.35 mm)未満の小型の締結具で、ボルトに似ていますが、通常、ドライバーで回せるように、頭部に溝(マイナス、プラスなど)が刻まれています。機械ネジは軸の全長にわたってねじ山が切られており、ナットまたはねじ山(タップ)が切られた穴にねじ込むように設計されています。機械ネジにはソケットヘッド(上記参照)付きのものもあり、ソケットヘッド機械ネジと呼ばれることもあります。

六角キャップスクリュー

ASME規格B18.2.1-1996は、直径0.25~3インチ(6.35~76.20 mm)の六角穴付きボルトを規定しています。1991年、偽造ファスナーの流入に対応するため、議会はPL 101-592([ 36 ]「ファスナー品質法」)を可決しました。その結果、ASME B18委員会はB18.2.1を改訂し、[ 37 ]「完成六角ボルト」を「六角穴付きボルト」に改名しました 。この用語は以前から一般的に使用されていましたが、ASME B18規格の正式名称としても制定されました。

ラグボルトとヘッドボルトは、組立部品の一部に設けられたタップ穴にねじ込むように設計された締結具を指す用語であり、機械ハンドブックの区別によれば、これらはねじとなります。ただし、ここでは一般的な用語が機械ハンドブックの区別と矛盾しています。[ 38 ] [ 39 ]

ラグスクリュー

.jpg/440px-Lag_screw_(05).jpg)

ラグスクリュー(米国)またはコーチスクリュー(英国、オーストラリア、ニュージーランド)(ラグボルトまたはコーチボルトとも呼ばれるが、これは誤った呼称である)、あるいはフランス製木ネジ(スカンジナビア)は、大型の木ネジである。ラグスクリューは、木材フレームのラグ接合、機械の脚と木製の床のラグ接合、その他重工工事に用いられる。「ラグ」という修飾語は、こうしたファスナーの初期の主な用途、すなわち樽板などのラグや類似部品の締結に由来する。これらのファスナーは、機械ハンドブックの基準では「ネジ」であり、同ハンドブックでは「ラグボルト」という旧式の用語は「ラグスクリュー」に置き換えられている。[ 40 ]しかし、伝統に基づき、多くの職人は依然として「ボルト」と呼んでいる。これは、ヘッドボルトと同様に、六角形または四角形の頭を持ち、回すにはレンチ、ソケット、または専用のビットが必要となるためである。

頭は通常、外六角です。メートル法の六角頭ラグスクリューは、DIN 571 で規定されています。インチ法の四角頭および六角頭ラグスクリューは、ASME B18.2.1 で規定されています。一般的なラグスクリューの直径は 4 ~ 20 mm または #10 ~ 1.25 インチ (4.83 ~ 31.75 mm)、長さは 16 ~ 200 mm または1 ⁄ 4~ 6 インチ (6.35 ~ 152.40 mm) 以上で、木ネジまたは板金ネジの並目ネジ (ただし、これより大きい) が付いています。材質は通常、亜鉛めっき(耐腐食性のため) が施された炭素鋼基板です。亜鉛めっきの色は明るい黄色 (電気めっき) または鈍い灰色 (溶融亜鉛めっき) です。

骨ネジ

骨ネジは、生きた人間や動物の骨折を固定する医療用途があります。航空宇宙や原子力と同様に、医療用途にはファスナーに関する最高レベルの技術が求められ、優れた性能、耐久性、そして品質が求められ、価格にも反映されています。骨ネジは、比較的反応性の低いステンレス鋼やチタンで作られることが多く、円錐ネジ、多条ネジ、カニューレ(中空芯)、独自のネジ駆動方式など、これらの用途以外では見られない高度な機能を備えているものもあります。

頭

ネジの頭の形状には様々な種類があります。一部のネジは、適切なトルクをかけると折れるブレークアウェイヘッド(脱落防止機能付き)を採用しており、取り付け後の脱落防止、特に改ざん防止を目的としています。

- パンヘッド(「パネル」の略)

- 丸みを帯びた、高い外縁と大きな表面積を持つ低いディスク。

- ボタンまたはドームヘッド(BH)

- 上部が丸い円筒形。

- 丸い頭

- 装飾用に用いられるドーム型の頭部。[ 41 ]

- トラスヘッド

- 改ざんを防止するために設計された薄型ドーム。

- 平頭

- 平らな頭を持つねじ。ねじ頭をねじ込み面と面一にするために皿穴加工が必要です。ねじの角度は、円錐の開口部で測定されます。

- 楕円形または頭を上げた

- 皿頭の底と丸い上面を持つ装飾的なネジ頭。[ 41 ]英国では「raised countersunk」または「instrument head」とも呼ばれる。

- ラッパの頭

- 皿頭に似ていますが、ラッパのベルのように、シャンクからヘッドの角度まで滑らかに変化しています。

- チーズヘッド

- 円筒形。

- フィリスターヘッド

- 円筒形ですが、上面はわずかに凸状になっています。

- フランジヘッド

- フランジ付きヘッドは、皿頭以外のヘッド スタイルをベースにして作成できますが、ヘッドのベースに一体型フランジを追加することで、平らなワッシャーが不要になります。

- 六角頭

- 六角形。六角ボルトの頭部に似ています。フランジが付いている場合もあります。

|

- 皿穴加工

- ほとんどの種類のヘッドは、下面に皿穴加工を施すことができます。これは特に平頭に適しており、ねじ込む面と面一にねじ込むことができます。

- 混合(コンボ)ヘッドシェイプ

- パンやトラスなど

サイズ

メトリック

メートル法の外ねじファスナーの国際規格は、炭素鋼から製造される特性クラスについては ISO 898-1、耐腐食鋼から製造される特性クラスについては ISO 3506-1 です。

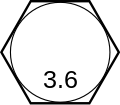

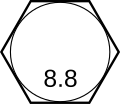

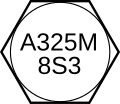

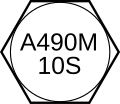

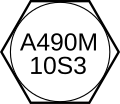

| メートル法六角頭ボルトの頭部マーキングと特性[ 42 ] | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| ヘッドマーキング | グレード、材質、状態 | 公称サイズ範囲(mm) | 証明力 | 降伏強度、最小 | 引張強度、最小。 | コア硬度(ロックウェル) | |||

| MPa | クシ | MPa | クシ | MPa | クシ | ||||

| クラス3.6 [ 43 ] | 1.6~36 | 180 | 26 | 190 | 28 | 330 | 48 | B52~95 |

| クラス4.6低炭素鋼または中炭素鋼 | 5~100 | 225 | 32.6 | 240 | 35 | 400 | 58 | B67~95 |

| クラス4.8低炭素鋼または中炭素鋼; 完全にまたは部分的に焼きなまし | 1.6~16 | 310 | 45 | 340 | 49 | 420 | 61 | B71~95 |

| クラス5.8低炭素鋼または中炭素鋼; 冷間加工 | 5~24 | 380 | 55 | 420 | 61 | 520 | 75 | B82~95 |

| クラス8.8 [ 44 ]中炭素鋼; 焼入れ焼戻し | 16歳未満(含む) | 580 | 84 | 640 | 93 | 800 | 120 | |

| 17~72歳 | 600 | 87 | 660 | 96 | 830 | 120 | C23~34 | ||

| クラス8.8低炭素低炭素ボロン鋼;焼入れ焼戻し | ||||||||

| クラス8.8.3 [ 45 ]耐候性鋼;焼入れ焼戻し | ||||||||

| ASTM A325M - タイプ1 [ 46 ] [ 47 ]中炭素鋼; 焼入れ焼戻し | 12~36 | |||||||

| ASTM A325M - タイプ3 [ 46 ] [ 47 ]耐大気腐食鋼; 焼入れ焼戻し | ||||||||

| クラス9.8中炭素鋼;焼入れ焼戻し | 1.6~16 | 650 | 94 | 720 | 104 | 900 | 130 | 27~36世紀 |

| クラス9.8低炭素低炭素ボロン鋼;焼入れ焼戻し | ||||||||

| クラス10.9合金鋼; 焼入れ焼戻し | 5~100 | 830 | 120 | 940 | 136 | 1,040 | 151 | C33~39 |

| クラス10.9低炭素低炭素ボロン鋼;焼入れ焼戻し | ||||||||

| クラス10.9.3 [ 45 ]耐大気腐食鋼;焼入れ焼戻し | ||||||||

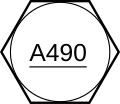

| ASTM A490M - タイプ1 [ 46 ] [ 48 ]合金鋼; 焼入れ焼戻し | 12~36 | |||||||

| ASTM A490M - タイプ3 [ 46 ] [ 48 ]耐候性鋼; 焼入れ焼戻し | ||||||||

| クラス12.9合金鋼; 焼入れ焼戻し | 1.6~100 | 970 | 141 | 1,100 | 160 | 1,220 | 177 | C38~44 |

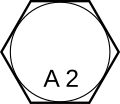

| A2 [ 44 ] 17~19%のクロムと8~13%のニッケルを含むステンレス鋼 | 最大20 | 最小210、標準450 | 最低30、標準65 | 最低500、標準700 | 最低73、標準100 | |||

| ISO 3506-1 A2-50 304ステンレス鋼- クラス50(焼きなまし) | 210 | 30 | 500 | 73 | |||||

| ISO 3506-1 A2-70 304ステンレス鋼-クラス70(冷間加工) | 450 | 65 | 700 | 100 | |||||

| ISO 3506-1 A2-80 304ステンレス鋼-クラス80 | 600 | 87 | 800 | 120 | |||||

インチ

インチサイズの外ねじファスナーの材質および機械的特性を規定する規格は数多く存在します。炭素鋼を材料とするグレードの最も一般的なコンセンサス規格としては、ASTM A193、ASTM A307、ASTM A354、ASTM F3125、SAE J429などが挙げられます。耐食鋼を材料とするグレードの最も一般的なコンセンサス規格としては、ASTM F593とASTM A193などが挙げられます。

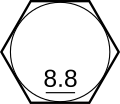

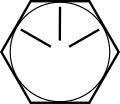

| インチ系六角穴付きボルトの頭部刻印と特性[ 44 ] | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| ヘッドマーキング | グレード、材質、状態 | 公称サイズ範囲(インチ) | 証明力 | 降伏強度、最小 | 引張強度、最小。 | コア硬度(ロックウェル) | |||

| クシ | MPa | クシ | MPa | クシ | MPa | ||||

| SAEグレード0 [ 49 ] | 強度と硬度は指定されていない | |||||||

| SAEグレード1 ASTM A307 [ 50 ]低炭素鋼 | 1 ⁄ 4 – 1+1 ⁄ 2 | 33 | 230 | 60 | 410 | B70~100 | |||

| ASTM A307 - グレードB [ 50 ]低炭素鋼または中炭素鋼 | 1 ⁄ 4 –4 | 最低60、最高100 | 最低410、最高690 | B69~95 | |||||

| SAEグレード2低炭素鋼または中炭素鋼 | 1 ⁄ 4~ 3 ⁄ 4 | 55 | 380 | 57 | 390 | 74 | 510 | B80~100 [ 51 ] | |

| 3 ⁄ 4より大きい | 33 | 230 | 36 | 250 | 60 | 410 | B70~100 [ 51 ] | ||

| SAEグレード4 [ 52 ]中炭素鋼; 冷間加工 | 1 ⁄ 4 – 1+1 ⁄ 2 | 100 | 690 | 115 | 790 | ||||

| SAEグレード3 [ 50 ]中炭素鋼; 冷間加工 | 1 ⁄ 4 –1 | 85 | 590 | 100 | 690 | B70~100 | ||

| SAEグレード5中炭素鋼;焼入れ焼戻し | 1 ⁄ 4 –1(税込) | 85 | 590 | 92 | 630 | 120 | 830 | C25–34 [ 51 ] |

| 1–1+1 ⁄ 2 | 74 | 510 | 81 | 560 | 105 | 720 | 19~30世紀[ 51 ] | ||

| ASTM A449 - タイプ1 [ 50 ]中炭素鋼; 焼入れ焼戻し | 1–1+1 ⁄ 2(税込) | 74 | 510 | 105 | 720 | 19~30世紀 | |||

| 1+1 ⁄ 2~3 | 55 | 380 | 90 | 620 | ブリネル183–235 | ||||

| SAEグレード5.1 [ 53 ]低炭素鋼または中炭素鋼;焼入れ焼戻し | 6番1 ⁄ 2 | 85 | 590 | 120 | 830 | C25~40 | ||

| SAEグレード5.2 [ 53 ]低炭素マルテンサイト鋼;焼入れ焼戻し | 1 ⁄ 4 –1 | 85 | 590 | 120 | 830 | 26~36世紀 | ||

| ASTM A449 - タイプ2 [ 53 ]低炭素マルテンサイト鋼; 焼入れ焼戻し | 25~34世紀 | ||||||||

または または | ASTM A325 - タイプ1 [ 50 ]中炭素鋼; 焼入れ焼戻し | 1 ⁄ 2 –1(税込) | 85 | 590 | 92 | 630 [ 52 ] | 120 | 830 | 24~35世紀 |

| 1–1+1 ⁄ 2 | 74 | 510 | 82 | 570 [ 52 ] | 105 | 720 | 19~31世紀 | ||

[ 54 ] [ 54 ] | ASTM A325 - タイプ3 [ 50 ]耐大気腐食鋼; 焼入れ焼戻し | 1 ⁄ 2 –1 | 85 | 590 | 92 | 630 [ 52 ] | 120 | 830 | 24~35世紀 |

| 1–1+1 ⁄ 2 | 74 | 510 | 82 | 570 [ 52 ] | 105 | 720 | 19~31世紀 | ||

| ASTM A354 - グレードBC [ 50 ]中炭素合金鋼; 焼入れ焼戻し | 1 ⁄ 4 – 2+1 ⁄ 2(税込) | 105 | 720 | 109 | 750 [ 52 ] | 125 | 860 | 26~36世紀 |

| 2+1 ⁄ 2~4 | 95 | 660 | 99 | 680 [ 52 ] | 115 | 790 | C22~33 | ||

| SAEグレード7中炭素合金鋼;焼入れ焼戻し | 1 ⁄ 4 – 1+1 ⁄ 2 | 105 | 720 | 115 | 790 | 133 | 920 | |

| SAEグレード8中炭素合金鋼;焼入れ焼戻し | 1 ⁄ 4 – 1+1 ⁄ 2 | 120 | 830 | 130 | 900 | 150 | 1,000 | C32–38 [ 51 ] |

| ASTM A354 - グレードBD [ 55 ] | 1 ⁄ 4 – 2+1 ⁄ 2(税込) | 120 | 830 | 130 | 900 [ 55 ] | 150 | 1,000 | C33~39 |

| 2+1 ⁄ 2~4 | 105 | 720 | 115 | 790 [ 55 ] | 140 | 970 | C31~39 | |

| SAEグレード8.2 [ 51 ]中炭素ボロンマルテンサイト鋼;完全焼成、細粒、焼入れ焼戻し | 1 ⁄ 4 –1 | 120 | 830 | 150 | 1,000 | C33~39 | ||

| ASTM A490 - タイプ1 [ 50 ]中炭素合金鋼; 焼入れ焼戻し | 1 ⁄ 2 – 1+1 ⁄ 2 | 120 | 830 | 130 [ 52 ] | 900 | 最低150、最高170 | 最低1,000、最大1,200 | C33~38 |

[ 54 ] [ 54 ] | ASTM A490 - タイプ3 [ 50 ]耐大気腐食鋼; 焼入れ焼戻し | ||||||||

| 18/8ステンレス17~19%のクロムと8~13%のニッケルを含むステンレス鋼 | 1 ⁄ 4~ 5 ⁄ 8(税込) | 最低40、通常80~90 | 最低280、標準550~620 | 典型的には100~125 | 典型的には690~860 | ||||

| 5 ⁄ 8 –1(税込) | 最低40、通常45~70 | 最低280、通常310~480 | 100 典型的 | 690 典型的 | |||||

| 1以上 | 典型的には80~90 | 典型的には550~620 | |||||||

ツール

| シリーズの一部 |

| スクリュードライブの種類 |

|---|

| スロット付き |

| 十字形 |

| 外部ポリゴン |

| 内部ポリゴン |

| 六葉状体 |

| 三点 |

| 特別 |

ほとんどのネジを締め付けるために使用される手工具は、スクリュードライバーと呼ばれます。同じ用途の電動工具は電動スクリュードライバーです。電動ドリルにもネジ締め用アタッチメントを装着して使用できます。ねじ接合部の保持力が重要となる場合は、トルク測定機能とトルク制限機能を備えたドライバーを使用して、ネジに十分な力がかかるようにしながらも過度の力が生じないようにします。六角頭のねじを締め付ける手工具はスパナ(英国式)またはレンチ(米国式)で、電動スクリュードライバーにはナットセッターが使用されます。

現代のネジには多様なねじ駆動方式が採用されており、それぞれ異なる種類の工具を使用してねじを締め付けたり取り外したりする必要があります。米国では、最も一般的なねじ駆動方式はマイナスとプラスですが、六角、ロバートソン、トルクスも一部の用途でよく使用されます。一部のねじ駆動方式は、自動車などの大量生産における自動組立を目的としています。より特殊なねじ駆動方式は、ユーザーによる修理が望ましくない電子機器など、改ざんが許容されない状況で使用される場合があります。

ねじ山

ねじの寸法を規定するシステムは数多く存在しますが、世界の多くの地域では、ISOメートルねじの推奨シリーズが多くの旧来のシステムに取って代わりました。その他の比較的一般的なシステムとしては、英国規格ウィットワース、BAシステム(英国協会)、ユニファイねじ規格などがあります。

ISOメートルねじ

ISOメートルねじの基本原理は国際規格ISO 68-1で定義されており、推奨される直径とピッチの組み合わせはISO 261に記載されています。ねじ、ナット、ボルトで一般的に使用される直径とピッチの組み合わせのより小さなサブセットは、ISO 262に記載されています。各直径に対して最も一般的に使用されるピッチ値は、粗ピッチです。一部の直径については、薄肉パイプのねじなど、特殊な用途向けに、1つまたは2つの細ピッチのバリエーションも指定されています。ISOメートルねじは、文字「M」に続いてねじの外径(ミリメートル単位)を表記して示されます(例:M8 )。ねじが通常の粗ピッチ(例:M8の場合1.25 mm)を使用しない場合は、ピッチ(ミリメートル単位)に乗算記号も付加されます(例:ねじの外径が8 mmで、360°回転ごとに1 mm進む場合は「M8×1」)。

メートルねじの呼び径は、ねじの外径です。ねじが嵌合するタップ穴(またはナット)の内径は、ねじのサイズからねじのピッチを差し引いた値です。したがって、ピッチが1 mmのM6ねじは、6 mmのシャンクにねじ山を切って作られ、ナットまたはねじ穴は、直径5 mm(6 mm - 1 mm)の穴にねじ山を切って作られます。

メートル法の六角ボルト、ネジ、ナットは、例えば国際規格ISO 4014、ISO 4017、ISO 4032 で規定されています。次の表は、これらの規格で規定されている、ネジのサイズと六角平面の最大幅 (レンチのサイズ) の関係を示しています。

| ISOメートルねじ | M1.6 | M2 | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M16 | M20 | M24 | M30 | M36 | M42 | M48 | M56 | M64 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| レンチサイズ(mm) | 3.2 | 4 | 5 | 5.5 | 7 | 8 | 10 | 13 | 16歳か17歳 | 19 | 24 | 30 | 36 | 46 | 55 | 65 | 75 | 85 | 95 |

さらに、次の非推奨の中間サイズが指定されています。

| ISOメートルねじ | M3.5 | M14 | M18 | M22 | M27 | M33 | M39 | M45 | M52 | M60 |

|---|---|---|---|---|---|---|---|---|---|---|

| レンチサイズ(mm) | 6 | 21 | 27 | 34 | 41 | 50 | 60 | 70 | 80 | 90 |

これらは単なる例であり、二面幅は構造用ボルトやフランジ付きボルトでは異なり、標準化団体によっても異なることに留意してください。

ウィットワース

規格を最初に制定したのは(1841年頃)、イギリスの技師ジョセフ・ホイットワース卿でした。ホイットワースねじのサイズは、今でも古い機械の修理や、メートル法の留め具のねじよりも粗いねじが必要な場合に使用されています。ホイットワースは英国規格ホイットワースとなり、略して BSW(BS 84:1956)となり、ホイットワースねじは一部の用途には粗すぎるため、1908年に英国規格細目(BSF)ねじが導入されました。ねじ山角度は55°で、深さとピッチはねじの直径によって異なりました(つまり、ボルトが大きいほど、ねじ山は粗くなります)。ホイットワースボルト用のスパナには、ねじ頭の平面間の距離ではなく、ボルトのサイズが刻印されています。

現在、ウィットワースピッチは英国の足場工事全般で一般的に使用されています。また、写真用三脚の標準的なネジ山は、小型カメラ用は1/4インチウィットワース(20 tpi)、中・大型カメラ用は3/8インチウィットワース(16 tpi)です。マイクスタンドと対応するクリップにも、こちらも両サイズで使用され、小型のマイクスタンドを大型のネジ山を必要とする機器に取り付けるための「ネジアダプター」も併用されています。1/4インチUNCボルトは1/4インチBSWカメラ三脚ブッシュに適合しますが、ネジ山角度がそれぞれ60°と55°と異なるため、降伏強度が低下することにご注意ください。

英国協会ねじ山

英国科学振興協会(BA)ねじは、1884年に考案され、1903年に標準化されました。ねじは「2BA」、「4BA」などと表記され、奇数番号はほとんど使用されていませんでした。ただし、1970年代以前に英国の電話交換機向けに製造された機器では例外です。これらの機器では、盗難防止のため(おそらく盗難防止のため)奇数番号のBAねじが広く使用されていました。BAねじは、英国規格BS 93:1951「0BAから16BAまでの公差を持つ英国協会(BA)ねじの仕様」で規定されています。

ISOメートルねじとは関連がありませんが、実際にはメートル法でサイズが定義されており、0BAねじは直径6mm、ピッチ1mmです。BAシリーズの他のねじは、0BAと等比級数の関係にあり、共通係数は0.9と1.2です。例えば、4BAねじはピッチが mm(0.65mm)、直径が mm(3.62mm)です。0BAはISO M6ねじと直径とピッチは同じですが、ねじの形状が異なり、互換性はありません。

BAねじは、一部のニッチな用途では今でも広く使用されています。可動コイル式メーターや時計といった精密機械の中には、製造国を問わずBAねじが使用されているものが多くあります。BAサイズは航空機、特に英国製の航空機にも広く使用されていました。鉄道信号システムでは、主に電気機器やケーブルの端末処理にBAサイズが今でも使用されています。

BAねじは、模型工学において広く使用されています。六角頭が小さいため、スケールの締結が容易になるからです。そのため、英国の模型工学サプライヤーの多くは、現在でも8BAや10BAまでのBAねじを在庫しています。5BAも、1/8インチのロッドにねじ込むことができるため、広く使用されています。[ 56 ]

ユニファイドねじ規格

ユニファイねじ規格(UTS)は、アメリカ合衆国で最も一般的に使用されていますが、カナダでも広く使用されており、その他の国でも時折使用されています。UTSねじのサイズは、 XYの形式で表されます。ここで、Xは公称サイズ(標準的な製造工程における、ねじの軸部を容易に押し込むことができる穴またはスロットのサイズ)、Yは1インチあたりのねじ山数(TPI)です。1 ⁄ 4インチ以上のサイズは分数で表され、それ未満のサイズは0から16までの整数で表されます。整数サイズは、0.060 + (0.013 × 数値) という式で実際の直径に変換できます。例えば、#4ねじの直径は、0.060 + (0.013 × 4) = 0.060 + 0.052 = 0.112インチです。「0」(ゼロまたは0)より小さいねじサイズもあります。サイズは00、000、0000で、通常は200、300、400と呼ばれます。ほとんどの眼鏡は、00-72(ダブル・オウト・セブンティー・ツーと発音)サイズのネジでフレームにねじ込まれています。「00」サイズのネジの外径を計算するには、0の数を数え、その数値に0.013を掛け、0.060から引きます。例えば、000-72のネジの外径は、0.060 - (3 x 0.013) = 0.060 - 0.039 = 0.021インチです。ほとんどのサイズのネジには複数のTPIがあり、最も一般的なものはユニファイ並目ネジ(UNCまたはUN)とユニファイ細目ネジ(UNFまたはUF)です。米国で使用されているネジの約60%はインチベースであると推定されています。[ 21 ]

機械的分類

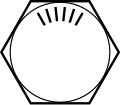

ボルトの頭部に刻印された数字は、ボルトの強度を考慮した特定の用途で使用されるボルトの「グレード」と呼ばれます。高強度鋼ボルトは通常、六角形の頭部にISO強度等級(プロパティクラスと呼ばれる)が刻印されています。刻印や数字がない場合は、強度が低い低グレードのボルトであることを示します。最もよく使用されるプロパティクラスは5.8、8.8、10.9です。ピリオドの前の数字は、MPa単位の最大引張強度を100で割った値です。ピリオドの後の数字は、降伏強度と最大引張強度の乗数比です。例えば、プロパティクラス5.8のボルトは、公称(最小)最大引張強度が500 MPaで、引張降伏強度は最大引張強度の0.8倍、つまり0.8 (500) = 400 MPaとなります。

極限引張強度は、ボルトが破損する引張応力です。引張降伏強度は、ボルトが全断面にわたって引張られ、0.2% オフセットひずみの永久変形 (力を除去しても回復しない伸び) を受ける応力です。耐力は、ファスナーの使用可能な強度です。耐力までのボルトの引張試験は、ボルトの永久変形を引き起こしてはならず、計算ではなく実際のファスナーで実施する必要があります。[ 57 ]ボルトが耐力を超えて張力をかけられると、ねじの降伏により塑性挙動を示す可能性があり、永久塑性変形により張力予荷重が失われる可能性があります。ファスナーを降伏点に達する前に伸ばすと、ファスナーは弾性領域で動作していると言われ、降伏点を超えて伸びる場合は、ボルト材料の塑性領域で動作していると言われています。ボルトにその耐力を超える張力が加わると、ボルトの根元部分の降伏は、ボルト全体が降伏し、降伏強度を超えるまで継続します。張力が増加すると、ボルトは極限強度で破断します。

軟鋼ボルトの特性等級は4.6で、極限強度は400MPa、降伏強度は0.6×400=240MPaです。高強度鋼ボルトの特性等級は8.8で、極限強度は800MPa、降伏強度は0.8×800=640MPa以上です。

同じ種類のネジやボルトでも、様々なグレードの材料で作られることがあります。高張力を必要とする重要な用途では、低グレードのボルトは破損し、損傷や怪我につながる可能性があります。SAE規格のボルトには、ボルトの強度を検査・検証するために、頭部に特徴的な模様の刻印が押されています。[ 58 ]しかし、安価な偽造ファスナーの中には、刻印で示されている強度よりもはるかに低い強度を持つものも存在します。このような粗悪なファスナーは、航空機、自動車、大型トラックなどの重要な用途で使用される場合、生命や財産に危険を及ぼします。[ 59 ]

機械ハンドブックでは、ボルトとネジの違いは次のとおりです。

ボルトは、組み立てられた部品の穴に挿入するように設計された外ねじ付き締結具であり、通常はナットを締め付けることで締め付けたり緩めたりすることを目的としている。ねじは、組み立てられた部品の穴に挿入でき、あらかじめ形成された内ねじと噛み合ったり、ねじ山を形成したりすることができ、頭部を締め付けることで締め付けたり緩めたりできる外ねじ付き締結具である。組み立て中に回転が阻止され、ナットを締め付けることでのみ締め付けたり緩めたりできる外ねじ付き締結具はボルトである。(例:丸頭ボルト、トラックボルト、プラウボルト)。複数のピッチ長の平行ねじを持つナットとの組み立てを禁止するねじ山形状を持つ外ねじ付き締結具は、ねじである。(例:木ねじ、タッピングねじ)[ 60 ]

この区別はASME B18.2.1およびいくつかの辞書のネジ[ 61 ] [ 62 ]とボルトの定義と一致しています。[ 63 ] [ 64 ] [ 65 ]

旧USSおよびSAE規格では、キャップスクリューは頭部にねじ山が切られたシャンクを持つ締結具、ボルトは部分的にねじ山が切られていないシャンクを持つ締結具と定義されていました。[ 66 ]米国連邦政府は、ボルトとねじにそれぞれ異なる関税が適用されるため、両者の違いを正式に定義しようと努めました。[ 67 ]

参照

- 靭帯結合スクリュー – スクリューの種類

- タップとダイス – ねじ山を作成するためのツール

- ネジ棒 – 周囲にねじ山が巻かれた棒

- ねじ切り(製造) – ねじ山を作成するプロセス

- 壁プラグ – ネジ用インサート

参考文献

引用

- ^ Oberg et al. 2000 , p. 1492

- ^スミス1990、39ページ。

- ^ Blake, A. (1986). 『ねじ締結部品についてエンジニアが知っておくべきこと:材料と設計』 Taylor & Francis. p. 9. ISBN 978-0-8493-8379-3. 2021年1月24日閲覧。

- ^マクマナス、C. (2002). 『右手、左手:脳、身体、原子、文化における非対称性の起源』ハーバード大学出版局. p. 46. ISBN 978-0-674-01613-2。

- ^アンダーソン, JG (1983).技術ショップ数学. インダストリアル・プレス. p. 200. ISBN 978-0-8311-1145-8。

- ^ブラウン、シェルドン. 「自転車用語集:ペダル」 . シェルドン・ブラウン. 2010年10月19日閲覧。

- ^アンダーソン、ウィリアム・バランタイン (1914). 『技術系学生のための物理学:力学と熱』ニューヨーク:マグロウヒル p. 112 . 2008年5月11日閲覧。

- ^ 「力学」ブリタニカ百科事典第3巻ジョン・ドナルドソン1773年44頁。 2020年4月5日閲覧。

- ^モリス、クリストファー・G. (1992).学術出版局『科学技術辞典』ガルフ・プロフェッショナル・パブリッシング. p. 1993. ISBN 978-0122004001。

- ^ウッズ、マイケル、メアリー・B・ウッズ(2000年)『古代の機械:くさびから水車まで』アメリカ:トゥエンティ・ファースト・センチュリー・ブックス、58頁。ISBN 0-8225-2994-7。

- ^ムーリー、ピーター・ロジャー・スチュアート (1999). 『古代メソポタミアの資材と産業:考古学的証拠』アイゼンブラウン社4ページ . ISBN 9781575060422。

- ^バンチ、ブライアン・H.、アレクサンダー・ヘレマンス (2004). 『科学技術の歴史』 ホートン・ミフリン・ハーコート. pp . 69. ISBN 0-618-22123-9.

ネジ。

- ^ロバート・E・クレブス、キャロリン・A・クレブス(2003年)『古代世界の画期的な科学的実験、発明、発見』アメリカ:グリーンウッド出版グループ、114頁。ISBN 0-313-31342-3。

- ^ Rybczynski 2000、90~94頁。

- ^ Rybczynski 2000、34、66、90頁。

- ^ 「Am_Wood_Screws」(PDF) .オリジナル(PDF)から2011年10月8日にアーカイブ。2010年4月30日閲覧。

- ^ Rybczynski 2000、75~99頁。

- ^ Rybczynski 2000、99ページ。

- ^ a b c Rybczynski 2000、p.75。

- ^ Rybczynski 2000、76ページ。

- ^ a b Rybczynski 2000、97–99ページ。

- ^ Rybczynski 2000、76~78頁。

- ^ J. トーマス・ミッチェル (2009年2月3日).センター郡:初期の入植から1915年まで. ペンシルベニア州立大学出版局. pp. 39–. ISBN 978-0-271-04499-6。

- ^ a b Rybczynski 2000、79–81ページ。

- ^米国特許 161,390。

- ^ハロウェル 1951、51–59ページ。

- ^参照:

- Henry F. Phillips と Thomas M. Fitzpatrick、「ねじ」、米国特許第 2,046,839 号、Wayback Machineで 2021 年 4 月17 日にアーカイブ(出願日: 1935 年 1 月 15 日、発行日: 1936 年 7 月 7 日)。

- Henry F. Phillips と Thomas M. Fitzpatrick、「スクリュードライバー」、米国特許第 2,046,840号、Wayback Machineで 2021 年 4 月18 日にアーカイブ(出願日: 1935 年 1 月 15 日、発行日: 1936 年 7 月 7 日)。

- ^ Rybczynski 2000、104ページ。

- ^ 「Faster Superstore の板金ネジとセルフタッピングネジのカタログ」。

- ^ a bホワイト、クリストファー。「北米における木ネジの発展に関する考察」(PDF)。

- ^モクソン、ジョセフ (1703). 『機械工学演習:あるいは手工業の教義』 メンダム、ニュージャージー州.

- ^ 「18世紀の木ネジの作り方」。

- ^ 「鉄器時代、第44巻」 1889年。

- ^ 「ISO 1478:1999 タッピングねじ」 . ISO . ISO: 国際規格. 2025年9月10日閲覧。

- ^ Oberg et al. 2000 , pp.1568–1598.

- ^ 「ファスナー品質法」国立標準技術研究所。 2011年7月21日時点のオリジナルよりアーカイブ。

- ^ B18.2.1 - 1996 四角・六角ボルト・ねじ、インチシリーズ - 印刷書籍

- ^ 「ラグボルト」。autorepair.com用語集。 2011年7月23日時点のオリジナルよりアーカイブ。 2009年1月13日閲覧。

- ^ "ヘッドボルト" . autozone.com 用語集. 2010年5月2日時点のオリジナルよりアーカイブ。 2010年10月13日閲覧。

- ^ Oberg et al. 2000 , p.1497.

- ^ a bミッチェル、ジョージ (1995). 『木工と建具』(第3版). Cengage Learning. p. 205. ISBN 978-1-84480-079-7。

- ^ 「Metric Handbook」 2007年10月31日時点のオリジナルよりアーカイブ。2009年6月6日閲覧。

- ^ 「DIN-ISO 898パート1に準拠したボルト、ネジ、スタッドの機械的特性」(PDF) 。 2009年6月6日閲覧。

- ^ a b c「ボルトの等級表示と強度表」2009年5月29日閲覧。

- ^ a b "ASTM F568M - 07" . 2007年. 2009年6月6日閲覧。

- ^ a b c d「Metric structural fasteners」 1999年4月21日時点のオリジナルよりアーカイブ。2009年6月6日閲覧。

- ^ a b「ASTM A325M - 09」。2009年6月13日閲覧。

- ^ a b "ASTM A490M - 09" . 2009年. 2009年6月6日閲覧。

- ^ 「機械的接合方法」 。 2009年6月6日閲覧。

- ^ a b c d e f g h i「グレードマーキング:炭素鋼ボルト」 。 2009年5月30日閲覧。

- ^ a b c d e f「ハードウェア、バルク — 技術情報」 。 2009年5月30日閲覧。

- ^ a b c d e f g h「ASTM、SAE、ISOグレードマーキングと鋼製ファスナーの機械的特性」2009年6月6日閲覧。

- ^ a b c「ファスナー識別マーク」(PDF) . 2009年6月23日閲覧。

- ^ a b大気腐食耐性材料を示すために他のマークが使用される場合がある

- ^ a b c「FastenalTechnicalReferenceGuide」(PDF) . 2010年4月30日閲覧。

- ^ 「スレッドシステム」(PDF) . Thread Check . 2023年2月2日時点のオリジナルよりアーカイブ(PDF) 。

- ^ブレンナー、ハリー・S. (1977). パームリー、ロバート・O. (編).ファスニングと接合の標準ハンドブック(第5版). ニューヨーク: マグロウヒル. 第1章10ページ. ISBN 0-07-048511-9。

- ^「メトリックボルトとSAEボルトの認識方法」 (2018年9月25日アーカイブ、 Wayback Machine)Chilton DIY、2016年4月26日閲覧。

- ^ 「モビリティに関する知識とソリューションのためのSAE規格」 SAEインターナショナル。 2023年2月20日閲覧。

- ^ Oberg et al. 2000 , p.1492.

- ^ "screw" . Cambridge Dictionary of American English . Cambridge University Press. 2008年12月6日時点のオリジナルよりアーカイブ。 2008年12月3日閲覧。

- ^ "screw" . allwords . 2008年12月3日閲覧。

- ^ "bolt" . Merriam Webster Online Dictionary . 2008年12月3日閲覧。

- ^ "bolt" . Compact Oxford English Dictionary . Oxford. 2005年1月6日時点のオリジナルよりアーカイブ。 2008年12月3日閲覧。

- ^ "bolt" . Cambridge Advanced Learner's Dictionary . Cambridge University Press. 2008年12月6日時点のオリジナルよりアーカイブ。 2008年12月3日閲覧。

- ^ 「工具の使い方と修理方法」『ダイクの自動車・ガソリンエンジン百科事典』AL Dyke、1919年、p.701 。 2009年1月13日閲覧。

- ^ 「業界関係者全員が知っておくべきこと:ボルトとネジの見分け方」。コンプライアンス情報出版物(2011年2月版)。米国ワシントンD.C.:米国税関・国境警備局(CBP)。2012年7月。

一般的な参考文献と引用文献

- ビックフォード、ジョン・H.、ナサール、サイード(1998年)『ボルトとボルト接合ハンドブック』CRCプレス、ISBN 978-0-8247-9977-9。

- コルビン、フレッド・ハーバート、スタンレー、フランク・アーサー(1914年)『アメリカ機械工ハンドブックおよび作業場用語辞典(第2版)』マグロウヒル社。

- ハロウェル、ハワード・トーマス・シニア(1951年)『ある農家の少年がいかにして成功した企業を築き上げたか:自伝』、ペンシルベニア州ジェンキンタウン、スタンダード・プレスト・スチール社。LCCN 52001275 . OCLC 521866 .

- Huth, Mark W. (2003). 『建築の基本原則』 Cengage Learning. ISBN 1-4018-3837-5。

- オーバーグ、エリック、ジョーンズ、フランクリン・D、ホートン、ホルブルック・L、リフェル、ヘンリー・H (2000). 『機械ハンドブック』(第26版), ニューヨーク: インダストリアル・プレス社, ISBN 0-8311-2635-3。

- リブチンスキー、ヴィトルド(2000年)、ワン・グッド・ターン:スクリュードライバーとスクリューの自然史、スクリブナー、ISBN 978-0-684-86729-8、LCCN 00036988、OCLC 462234518。各種再出版(ペーパーバック、電子書籍、点字など)。

- リフェル、ヘンリー・H.他 (1988). 『機械ハンドブック』(第23版). ニューヨーク:インダストリアル・プレス. ISBN 978-0-8311-1200-4。

- スミス、キャロル(1990).キャロル・スミス著『ナット、ボルト、ファスナー、配管ハンドブック』 . MotorBooks/MBI Publishing Company. ISBN 0-87938-406-9。

外部リンク

- 世界はいかにして破滅したか

- NASA-RP-1228 ファスナー設計マニュアル

- インペリアル/メートル法の締結サイズの比較

- 「すべてを収納」、1946年2月、ポピュラーサイエンス誌、第二次世界大戦中に開発されたネジとネジ留め技術に関する記事

- ネジとダボの送り方

- アメリカ製ネジサイズ表– TPOHHファスナー