エアサスペンション

エアサスペンションは、電動またはエンジン駆動のエアポンプまたはコンプレッサーによって駆動される車両サスペンションの一種です。このコンプレッサーは、通常は繊維強化ゴム製の柔軟なベローズに空気を送り込みます。多くの類似機能を備えたハイドロニューマチックサスペンションとは異なり、エアサスペンションは加圧された液体ではなく、加圧された空気を使用します。空気圧によってベローズが膨らみ、シャーシを車軸から持ち上げます。

概要

エアサスペンションは、バスやトラックなどの大型車両、および一部の乗用車において、従来の鋼製スプリングの代わりに使用されています。セミトレーラーや列車(主に旅客列車)にも広く使用されています。

エアサスペンションの目的は、スムーズで安定した乗り心地を提供することですが、スポーツサスペンションに使用される場合もあります。自動車や小型トラックに搭載されている最新の電子制御システムは、ほとんどの場合、車高調整機能に加え、セルフレベリング機能を備えています。従来はエアバッグやエアベローズと呼ばれていましたが、正しくはエアスプリングです(ただし、これらの用語は、エンドプレート付きのゴム製ベローズ部分を指す場合もあります)。

歴史

1901年1月7日、イギリスの技術者アーチボルド・シャープは、「ローリングミトンシール」と呼ばれる空気圧または油圧装置用のシールの製造方法の特許を取得しました。[ 1 ]そして1901年1月11日、彼はこの装置を用いて自転車に空気サスペンションを提供する特許を出願しました。[ 2 ]この1901年のシールを用いた更なる開発が続きました。[ 3 ] [ 4 ]エアスプリングス社という会社が1909年にASLオートバイの生産を開始しました。[ 5 ]これは前後に空気圧サスペンションを備えた珍しいオートバイでした。当時、リアサスペンションはオートバイのどの形態でも珍しいものでした。サスペンションユニットは通常のガーダーフォークに似ていましたが、スプリングが伸縮式空気ユニットに置き換えられ、ライダーの体格に合わせて圧力を調整できました。オートバイの生産は1914年に終了しました。

1901年1月22日、アメリカ人ウィリアム・W・ハンフリーズが「車両用空気ばね」というアイデアの特許を取得しました。[ 6 ]この設計は、車両のほぼ全長にわたって縦方向に延びる左右の空気ばねで構成されていました。これらの空気ばねの溝は、2つの長い空気圧クッションを収容するために凹面になっていました。それぞれのクッションは片端が閉じられ、もう片端には空気弁が設けられていました。[ 7 ]

1920年から、フランス人のジョージ・メシエはアフターマーケット向けの空気圧式サスペンションシステムを提供しました。[ 8 ]彼が1922年から1930年にかけて開発したメシエ自動車には、「4つのガスの泡で車体を浮かせる」サスペンションが搭載されていました。[ 9 ]

第二次世界大戦中、アメリカは大型航空機用のエアサスペンションを開発し、コンパクトな構造で軽量化を実現しました。このエアサスペンションシステムは、大型トラックや航空機にも採用され、自動水平調整サスペンションを実現しました。空気圧を調整することで、車軸の高さは車両の荷重に依存しませんでした。[ 10 ]

1946年、アメリカ人のウィリアム・ブッシュネル・スタウトは、四輪独立エアサスペンションシステムなど、数多くの革新を特徴とする非生産型のスタウト・スカラベの試作車を製作した。 [ 11 ]

1950年、エアリフト社は、自動車の工場出荷時のコイルスプリングに挿入されるゴム製エアスプリングの特許を取得しました。このエアスプリングはコイルスプリング内の空間に膨張し、工場出荷時のスプリングが完全に圧縮されるのを防ぎ、車両のたわみを防止しました。このエアスプリングは長年にわたり、NASCARレースカーにも広く使用されていました。 [ 12 ]

1954年、フランス人のポール・マジェは、従来のエアサスペンションの利点を取り入れつつ、加圧空気ではなく作動油を使用した、実用可能なエア/オイルハイドロニューマチックサスペンションを開発した。 [ 13 ]シトロエンは、最高級モデルであるトラクション・アヴァント15・ハイドロリークの後車軸に、従来のスチールスプリングを採用した。[ 14 ] 1955年、シトロエンDSに四輪ハイドロニューマチックサスペンションが採用された。これにより、非常に柔らかく快適なサスペンションと、制御された動きによるシャープなハンドリング、そしてセルフレベリングサスペンションが実現した。[ 15 ]

1956 年にEMDの実験的なエアロトレインにエアサスペンションが使用されました。

アメリカでは、ゼネラルモーターズが第二次世界大戦での経験を活かし、トラックと航空機用のエアサスペンションを開発しました。1957年型キャデラック・エルドラド・ブロアムにエアサスペンションを標準装備として導入しました。[ 16 ]各車輪に取り付けられた「エアドーム」には、路面の凹凸を補正し、車高を自動維持するセンサーが組み込まれていました。[ 17 ] 1958年と1959年には、このシステムはエルドラド・ブロアムに引き継がれ、他のキャデラックにも有料オプションとして提供されました。[ 18 ] [ 19 ]

1958年、ビュイックはオプションで、従来のコイルスプリングの代わりに4気筒の空気圧式サスペンションを採用し、車高を自動調整する「エアポイズドサスペンション」と、ダッシュボードに装備された「ブートストラップ」コントロールにより車高を5.5インチ(139.7ミリメートル)上げ、急勾配や轍だらけの田舎道での使用、タイヤ交換の容易化、ホワイトウォールタイヤの清掃を可能にした。[ 20 ] 1959年には、ビュイックは全モデルにオプションで「エアライド」システムを設定した。これは前部に「ソフトレート」のスチール製コイルスプリング、後部にエアスプリングを組み合わせたものであった。[ 21 ]

オプションのエアサスペンションシステムは、1958年と1959年のランブラーアンバサダー、およびアメリカンモーターズの「クロスカントリー」ステーションワゴンの全モデルで利用可能でした。[ 22 ] [ 23 ]「エアコイルライド」は、エンジン駆動のコンプレッサー、リザーバー、コイルスプリング内のエアバッグ、および車高制御を使用していましたが、99ドルのオプションシステムは購入者の間で人気がなく、アメリカンモーターズ(AMC)は1960年にそれを中止しました。[ 22 ] [ 24 ]

キャデラックだけが1960年モデルまでエアサスペンションを提供し続け、エルドラド・セビリア、ビアリッツ、ブロアムでは標準装備となった。[ 25 ]

1960年、ボルグヴァルトP100はセルフレベリングエアサスペンションを搭載した最初のドイツ車でした。[ 26 ]

1962年、メルセデス・ベンツW112プラットフォームの300SEモデルにはエアサスペンションが搭載されました。[ 10 ]このシステムは、ボッシュ製のメインバルブと、前輪に2つ、後輪に1つのアクスルバルブを備えていました。これらのバルブは、各車軸の円錐状のエアスプリングを制御しました。このシステムは、エンジンで駆動する単気筒エアコンプレッサーによって充填されたエアリザーバーを利用して、一定の車高を維持しました。1964年には、メルセデス・ベンツ600に大型のエアスプリングが採用され、圧縮空気システムはブレーキサーボにも電力を供給しました。

ロールス・ロイス社は、シトロエン社からライセンスを受けて製造されたシステムであるセルフレベリングサスペンションを1965 年型ロールス・ロイス シルバーシャドウに組み込みました。

1975年、メルセデス・ベンツ450SEL 6.9にハイドロニューマチックサスペンションが採用されましたが、この技術の特許は失効していました。[ 10 ]この設計は、1984年まで600モデルで使用されていた高価で複雑で問題の多い圧縮空気システムに取って代わりました。[ 10 ]

1960年から1983年まで、エアサスペンションは標準生産のアメリカ製車には搭載されていませんでした。1984年、フォード モーター カンパニーはリンカーン コンチネンタル マーク VIIの機能として新しいデザインを採用しました。

1986年、日産はマクファーソンストラット式エアバッグの改良版をセドリックとグロリアに搭載した。

ダンロップ・システムズ・コベントリー(英国)は、オフロード車両向け電子制御エアサスペンション(ECAS)のパイオニアでもありました。ECASという名称は商標登録されました。このシステムは、1993年モデルのランドローバー・レンジローバーに初めて搭載されました。

2005 年、GMハマー H2には、オフロード用途のタイヤ空気圧調整をサポートする、 ダンロップのデュアル コンプレッサー コントロール システムを備えたオプションのリア エア サスペンション システムが搭載されました。

現代の自動車

エアサスペンションを採用している車種としては、アウディ、アキュラ、[ 27 ]ベントレー、BMW、キャデラック、シトロエン、フォード、ジェネシス、ハマー、ヒュンダイ、ジャガー、ジープ、ランドローバー、ランボルギーニ、レクサス、リンカーン、メルセデス・ベンツ、メルセデス・マイバッハ、ポルシェ、ラム、リビアン、ロールスロイス、双龍、スバル、テスラ、フォルクスワーゲン、ボルボなどがあります。

ジャガーやポルシェといったメーカーは、スポーツ/トラックモードにおいて、サスペンションのスプリングレートやダンピング設定などを変更するシステムを導入しています。リンカーン・マークVIIIには、メモリーシートシステムと連動したサスペンション設定が搭載されており、ドライバー一人ひとりの好みに合わせてサスペンションが自動的に調整されます。

ほとんどのエアサスペンションは高さ調整が可能で、乗り降りや段差のクリアランス、荒れた路面の走行を容易にします。最低地上高が低い車は空力特性が異なるため、自動車メーカーはアクティブサスペンション技術を用いて効率性や操縦性を向上させることができます。例えばテスラは、モデルSとモデルXに「アクティブエアサスペンション」を搭載し、車高を上下させることで空力性能を向上させ、航続距離を延ばしています。[ 28 ]

2014年、新型メルセデス・ベンツSクラスクーペは、マジックボディコントロールのアップデートであるアクティブカーブティルティングを導入しました。[ 29 ]この新システムにより、車両はカーブの内側に最大2.5度傾斜することができ、まるで傾斜する電車のように機能します。この傾斜は、乗員への遠心力の影響を打ち消すことを目的としており、後輪駆動モデルのみで利用可能です。[ 30 ] [ 31 ]

カスタムアプリケーション

エアサスペンションは、カスタムカー文化において人気を博しており、ストリートロッド、トラック、乗用車、さらにはオートバイにもエアスプリングが採用されています。エアスプリングは、車両を極めて低く抑えつつ、舗装路面の障害物や凹凸を乗り越えられる高さまで車高を上げることができる調整可能なサスペンションを提供するために使用されています。これらのシステムは通常、小型の電動またはエンジン駆動のエアコンプレッサーを採用しており、場合によっては車載のエアレシーバータンクに圧縮空気を充填し、将来すぐに使用できるように貯蔵します。タンクのサイズは、用途に合わせて適切に選定することが重要であり、コンプレッサーの出力、標準大気圧、圧縮圧力を含む特定の計算式を用いて計算できます。[ 32 ]

高圧工業用ガスボンベ(溶接用シールドガスを貯蔵する窒素ガスタンクや二酸化炭素タンクなど)は、より革新的なエアサスペンションシステムに使用されることがあります。これらのリザーバーシステムはいずれも完全に調整可能で、各車輪の空気圧を個別に調整できます。これにより、車両を左右に、前後に傾けたり、場合によっては「3輪ヒット」(車両をねじ曲げて1つの車輪を地面から浮かせる)したり、車両全体を空中に「ホップ」させたりすることも可能です。圧力リザーバーが存在する場合、空気またはガスの流量は通常、空気圧ソレノイドバルブで制御されます。これにより、ユーザーは瞬時接触の電気ボタンまたはスイッチを押すだけで調整を行うことができます。

これらのシステムの取り付けと構成はメーカーやモデルによって異なりますが、基本的な原理は同じです。金属製のスプリング(コイルまたはリーフ)を取り外し、エアバッグ(エアスプリングとも呼ばれます)を工場出荷時のスプリングの代わりに挿入または加工します。エアバッグに空気圧を供給することで、サスペンションを上下(リフトまたはローダウン)に調整できます。

ピックアップトラックなどのリーフスプリングサスペンションを備えた車両では、リーフスプリングが省略され、マルチバーリンケージに置き換えられることがあります。これらのバーは、通常、トレーリングアーム構成になっており、エアスプリングは、リンクバーまたは車軸ハウジングと車両フレームの一点との間に垂直に配置されます。他のケースでは、エアバッグは、追加のカンチレバーメンバー上のメインリンクバーから車軸の反対側に配置されます。メインリンケージバーが車両の縦(駆動)軸と平行に配置されている場合、車軸ハウジングは、パナールロッドまたはワットリンケージのいずれかを使用して横方向に拘束されます。場合によっては、2つのリンクバーを組み合わせて三角形の形状にし、車両の車軸を効果的に横方向に拘束することもあります。

多くの場合、オーナーは車高を下げすぎて、クリアランスを確保するためにフレームの一部を削り取らなければならないことがあります。その場合、構造的な完全性を維持するために、一般的にCノッチと呼ばれる補強材が車体フレームにボルト締めまたは溶接されます。特にピックアップトラックでは、この工程は「ノッチング」と呼ばれます。これは、車軸クリアランスを最大限に確保するために、ホイールハウスだけでなく荷台の一部(ノッチ)も削り取る場合があるためです。[ 33 ]エアバッグが完全に収縮した際にフレームが地面に接するほど車高を低くしたいというオーナーもいます。オーナーは通常、エアサスペンションを完全に下げた際にホイールをホイールアーチに「押し込む」か、あるいは「フィットメント」と呼ばれる、タイヤを伸ばすことでホイールアーチ自体をタイヤとリムの間に収める方法を選択します。

エアサスペンションは、ピックアップトラック、SUV、バン、または乗用車で重い荷物を牽引したり運搬したりする人にとって、一般的なサスペンションアップグレードです。エアスプリング(別名「エアヘルパースプリング」)は、車両の後部または前部の既存のサスペンション部品に装着することで、荷重容量を増加させます。荷重支持力を強化するためにエアサスペンションを使用する利点の一つは、牽引や運搬を行っていないときにはエアスプリングを空気抜きできるため、純正の乗り心地を維持できることです。[ 34 ]

電子エアサスペンション

電子制御エアサスペンション(ECAS)は、 1993年にレンジローバー・クラシック[ 35 ]に搭載され、後にレンジローバーP38Aにも搭載されたエアサスペンションシステムの名称です。このシステムは、1990年代初頭に、英国コベントリーに拠点を置くダンロップ・システムズ・アンド・コンポーネンツ社(現ダンロップ・システムズ・アンド・コンポーネンツ社)によって開発されました。

ECASは、オンロードおよびオフロード用途向けに車高可変のサスペンションを提供します。ECASが通常提供するサスペンションの高さは、(高さの低い方から高い方へ)「積載時」、「ハイウェイ」、「標準」、「オフロード」、「オフロードエクステンデッド」の5段階です。高さは速度センサーとアンダーキャリッジセンサーに基づいて自動的に制御されますが、手動のライドハイトスイッチを使用することで、ドライバーがサスペンションを制御することもできます。「積載時」と「オフロード」の高さは、通常時速35マイル(56 km/h)未満の速度でのみ使用できます。「ハイウェイ」設定は手動では使用できず、通常時速50マイル(80 km/h)を超える速度で30秒以上走行した時に設定されます。機械式スプリングシステム(たわみが荷重に比例する)とは異なり、エアスプリングの圧力を変更することで、荷重とは独立して高さを制御できます。

エアスプリングは、スムーズな乗り心地を実現するだけでなく、オフロードでのクリアランスを確保するために車体を持ち上げ、高速走行時には車体を低くする機能も備えています。荷重に比例してたわむ機械式スプリングでは、このようなことはできません。ECASでは、車高は荷重にほとんど依存しません。ECASの開発者は、エアスプリングを装備した小型商用車(LCV)の荷重と荷重変化を把握するための関連システムであるLoadSafeも設計しました。

コンポーネント

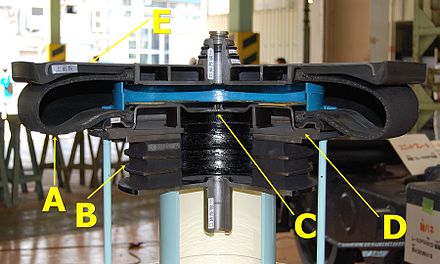

システムは次のものから構成されます。

- 各車輪に加硫ゴム製のエアスプリング

- エアコンプレッサーは、通常はトランク(ブーツ)内またはボンネットの下に設置されています。

- 急速な「ひざまずき」のために圧縮空気貯蔵タンクが組み込まれ、約150psi(1000 kPa)の空気を貯蔵する(1psi=6.89kPa)。

- 一連のソレノイド、バルブ、および多数のOリングを介して貯蔵タンクから4つの空気バネに空気を送るバルブブロック

- 車のメインコンピュータであるBeCMと通信し、空気圧をどこに送るかを決定するECASコンピュータ

- システム全体に空気を送る一連の6 mmの空気パイプ(主に貯蔵タンクからバルブブロックを経由して空気バネまで)

- 乾燥剤が入ったエアドライヤーの容器

- 理想的には、車両の 4 つのコーナーすべてに高さセンサーを配置します。通常は、抵抗接触センシングに基づいて、車両の各コーナーの絶対的な高さ基準を提供します。

ダンロップ・システムズ・アンド・コンポーネンツ社は製品開発を続け、電子制御ユニット(ECU)を車両の床下に収められるようになりました。コントロールバルブは大幅に小型軽量化され、独自のコンプレッサーシリーズも製造しています。

マルチチャンバーエアサスペンション

マルチチャンバーエアサスペンションは、エアサスペンションのバネ特性を段階的に制御できるサスペンションです。

ジェネシスG90に搭載されたマルチチャンバーエアサスペンションは3つのチャンバーで構成されています。3つのチャンバーはスムーズな乗り心地のために、1つのチャンバーはダイナミックな運転感覚のために使用されています。各チャンバー間に配置されたソレノイドバルブと独立した電子制御ユニットが制御プロセスを監視します。また、基本最低地上高148mmは、運転モード、運転速度、運転環境に応じて、高、標準、低、超低の4段階に分かれています。運転モード、運転速度、運転環境に応じて、インフォテインメント画面を通じてドライバーにガレージ制御を通知します。エアサスペンション制御では、スピードバンプ制御、ハンプ制御、スロープ制御、高速走行制御機能が起動します。[ 36 ] [ 37 ]

エアサスペンションの一般的な問題

エアバッグまたはエアストラットの故障は、通常、経年劣化による湿った錆、またはエアシステム内の湿気によって内部から損傷を受けることによって引き起こされます。エアライドサスペンション部品は、ゴムが乾燥すると故障する場合があります。エアバッグの穴は、路上の破片によって発生することがあります。カスタムアプリケーションでは、不適切な取り付けにより、エアバッグが車両のフレームまたは他の周辺部品に擦れて損傷する場合があります。ショックアブソーバーなどの他のサスペンション部品によって十分に制限されていないエアスプリングの過剰な伸長も、柔軟な層が裂けてエアスプリングの早期故障につながる可能性があります。エアスプリングが故障すると、車両が地面に擦れたり、高すぎて動けなくなったりするため、車両が完全に動かなくなることもあります。ただし、ほとんどの最新の自動車システムは、これらの問題の多くを克服しています。

エアラインの故障は、エアバッグまたはストラットをエアシステムの残りの部分に接続するチューブの故障で、通常はDOT認定のナイロン製エアブレーキラインです。これは通常、車両のシャーシを通ってエアバッグに配線されるエアラインが、シャーシメンバーまたは可動サスペンションコンポーネントの鋭利なエッジに擦れて穴が開いたときに発生します。この故障モードは、通常、システムの最初の設置後、ある程度の時間が経ってから発生します。これは、擦れとその結果生じる材質の摩耗により、エアラインの一部の完全性が故障点まで損なわれるためです。エアラインの故障は、道路の破片がエアラインに当たって穴を開けたり破裂したりした場合にも発生する可能性がありますが、これは通常の道路使用で発生する可能性は低いです。これは厳しいオフロード条件で発生しますが、正しく設置されていればそれほど一般的ではありません。

エアフィッティングの故障は、通常、初めて取り付けたとき、またはほとんど使用されていないときに発生します。安価で低品質な部品は、信頼性が非常に低い傾向があります。エアフィッティングは、バッグ、バルブ、ソレノイドなどの部品を、空気を送るエアラインに接続するために使用されます。部品にねじ込み、その後、ほとんどの場合、押し込み式または押し込み式のDOTラインをフィッティングに挿入します。

コンプレッサーの故障は、主にエアスプリングまたはエアストラットの漏れが原因です。漏れのある空気システムでは、コンプレッサーは適切な空気圧を維持しようとして焼損します。また、空気システム内の水分が電子部品に接触することでも焼損が発生することがあります。これは、低価格を理由に購入されることが多い、デューティサイクルが不十分な低スペックのコンプレッサーで発生する可能性が非常に高くなります。システムの冗長性を確保するには、コンプレッサーを2台搭載する方が望ましい場合が多いです。[ 38 ]

乾燥機が故障すると、空気システムから水分を除去する役割を果たす乾燥機が最終的に飽和状態になり、その機能を果たせなくなります。その結果、システム内に水分が蓄積し、エアスプリングの損傷やコンプレッサーの焼損につながる可能性があります。

ECASの問題

ECAS コンピュータは、事前にプログラムされた基準を使用して障害を検出し、システムを無効にして「ハード障害モード」に移行します。このモードでは、車両がサスペンションのバンプストップまで下げられ、修理されるまで大幅に低下したパフォーマンスで使用可能になります。

多くの愛好家は、ノートパソコンやハンディコンピューターなどの診断装置に専用ソフトウェアを搭載し、不要な故障を解消して修理を回避しています。中には、車高センサーのレバー比を調整することでセンサーを操作し、常に特定の車高に車両を設定したり、補助的なECUでシステムを「騙す」人もいます。

システム内の漏れは、多くの場合、過剰なデューティ サイクルによるメイン シールの摩耗が原因で発生し、コンプレッサーの早期故障を引き起こす可能性があります。

バスや長距離バスでの使用

エアスプリングは、機械式スプリングに比べて様々な利点があるため、バスのサスペンションに使用されています。機械式スプリングと比較して、エアサスペンションはエアバッグ内の圧力を高めることで車両の重量に合わせて調整できるため、車高を一定に保つことができます。また、標準的なバスには、車両を持ち上げてブレークオーバー角を大きくするフェリーリフトと呼ばれるシステムも搭載されています。[ 39 ]このシステムは、急勾配のスロープと路面からの脱落の危険性があるフェリーへの乗降を支援するだけでなく、荒れた路面や急勾配の頂上でも使用できます。フェリーリフトは一部のバスに搭載されていますが、公共交通機関のバスではニールダウン機能の方が一般的です。これにより、ステップの高さが低くなり、乗客の乗り降りが容易になります。ニールダウン機能は、車椅子用スロープを使用する場合にも使用されます。エアサスペンションは、これらの利点から、1980年代から商用車で広く使用されています。[ 40 ]

参照

参考文献

- ^ GB 190100412、「空気圧および油圧装置に適した改良パッキングチューブ」

- ^ GB 190100764、「サイクルの改善」

- ^ GB 190924504、「伸縮式空気ばねの改良」

- ^ GB 191411358、「圧縮空気ばねの改良またはそれに関連する改良」

- ^ ASLスプリングフレームモーターバイク、The Motor Cycle、1909年7月7日、p502

- ^ US 673682

- ^ 「車両用空気圧スプリング」 Machine-History.Com。2013年12月30日時点のオリジナルよりアーカイブ。2014年5月22日閲覧。

- ^ニコルソン、ティモシー・ロビン (1966). 『ヴィンテージカー 1919-1930』 バットスフォード、p. 161. 2014年6月16日閲覧。

- ^ Norbye, John P. (1972). 「エアサスペンションの小史」 . Special Interest Autos : 21. 2014年6月16日閲覧。

- ^ a b c d Werminghausen, Martin (2014年2月11日). 「Mercedes Air Suspension」(PDF) . 600airsuspension.com . 2015年1月19日閲覧。

- ^ 「1946 Stout Scarab Experimental のニュース、写真、情報」 www.conceptcarz.com . 2014年5月22日閲覧。

- ^ 「About」 . Air Lift Company - 安全かつ快適な牽引と運搬. 2013年9月30日. 2020年11月3日閲覧。

- ^ “ポール・マージェス・ペール・ド・ヒドロリック・シェ・シトロエン” . paulmages.com 。2015 年1 月 19 日に取得。

- ^ “Traction Avant 15cv、6 気筒、サスペンション油圧式” .レ・ランデヴー・ド・ラ・レーヌ。 2010 年 10 月。2015 年1 月 19 日に取得。

- ^ 「シトロエン - ギアを上げる | モーター特集」 。 2014年11月29日時点のオリジナルよりアーカイブ。2014年11月22日閲覧。

- ^ 「1957年式キャデラック・エルドラド・ブロアム(プレスリリース画像)」 Oldcarbrochures.com、2ページ。 2014年6月16日閲覧。

- ^ 「1957年式キャデラック・エルドラド・ブロアム(プレスリリース)」 Oldcarbrochures.com、14ページ。 2014年6月16日閲覧。

- ^ 「1958年式キャデラックのパンフレット」 Oldcarbrochures.com、15ページ。 2014年6月16日閲覧。

- ^ 「1959年式キャデラックのパンフレット」 Oldcarbrochures.com、15ページ。 2014年6月16日閲覧。

- ^ “1958 Buick brochure” . Oldcarbrochures.org. p. 30. 2013年8月4日時点のオリジナルよりアーカイブ。2014年6月16日閲覧。

- ^ “1959 Buick brochure” . Oldcarbrochures.org. p. 14. 2016年3月4日時点のオリジナルよりアーカイブ。2014年6月16日閲覧。

- ^ a b “1958-1959 Rambler Ambassador” . HowStuffWorks.com. 2007年11月27日. 2014年6月7日時点のオリジナルよりアーカイブ。 2014年6月16日閲覧。

- ^ “1959 Rambler Wagons brochure” . Oldcarbrochures.org. p. 5. 2014年5月22日時点のオリジナルよりアーカイブ。 2014年6月16日閲覧。

- ^フローリー、J・ケリー・ジュニア (2008). 『アメリカ車 1946-1959:年別全モデル』マクファーランド社. 930ページ. ISBN 9780786452309. 2014年6月16日閲覧。

- ^ 「1960年式キャデラックのパンフレット」 Oldcarbrochures.com、16ページ。 2014年6月16日閲覧。

- ^ Der vergessene Meilenstein、 Auto Bild (2010 年 7 月 21 日)。 2015 年 11 月 17 日に取得 (ドイツ語)。

- ^ 「2022 Acura MDX Type S プレスキット」。Acura Newsroom。2022年3月8日。 2023年4月25日閲覧。

- ^ 「モデルSの特徴」 . テスラモーターズ. 2014年5月22日閲覧。

- ^ http://media.daimler.com/dcmedia/0-921-1721304-1-1710008-1-0-0-1710107-0-1-12759-614216-0-0-0-0-0-0-0.html Archived 2016-03-04 at the Wayback Machine顕微鏡で見る: カーブ傾斜機能 - カーブアーティスト

- ^ 「Sクラスクーペのアクティブカーブティルティング機能の仕組み」 BenzInsider.com 、 2014年2月16日。 2014年12月24日時点のオリジナルよりアーカイブ。2014年12月2日閲覧。

- ^ 「新型メルセデス・ベンツSクラスクーペ:ハイエンドクーペ」(プレスリリース).シュトゥットガルト、ドイツ:メルセデス・ベンツ. 2014年6月23日. 2014年12月24日時点のオリジナルよりアーカイブ。 2014年12月2日閲覧。

- ^ 「エアレシーバータンク - 圧縮空気システム」 .圧縮空気システム. 2016年2月3日閲覧。

- ^雑誌『Truckin'』、スタッフ『Truckin' Magazine』(1999年9月1日)。『トライファイブ・シボレー・トラックの作り方:1955~1957年式クラシックカーのパフォーマンス向上とアップグレード』ペンギン社。ISBN 9781557882592。

- ^ 「エアサスペンションについて」 airliftcompany.com、2013年9月19日。 2015年2月23日閲覧。

- ^ “1993 Range Rover” . 2018年6月6日時点のオリジナルよりアーカイブ。2018年11月29日閲覧。

- ^ "악셀 벨로우즈 첫 국산화... 제네시스 G90에 양산 적용" .朝鮮日報(韓国語)。 2024年11月24日。

- ^ "G90 공식 출시... "수행기사 의전교육도 해드립니다"朝鮮日報(韓国語)。2022年1月13日。

- ^ 「コンプレッサーとは何か?」 Airride.co.uk、2009年2月8日。 2014年5月22日閲覧。

- ^ 「アーカイブコピー」(PDF)。2017年9月18日時点のオリジナル(PDF)からのアーカイブ。2017年8月2日閲覧。

{{cite web}}: CS1 maint: アーカイブされたコピーをタイトルとして (リンク) - ^ Sri Krishna Vignesh、Preetham (2015 年 9 月 3 日)。「インドのバス市場はエアサスペンション技術への急速な切り替えを行っています。 」モトリンディア。2020 年10 月 9 日に取得。

外部リンク

- 「エアサスペンションに関するよくある質問と用語」 airliftperformance.com、2014年3月7日。

- 「エアサスペンション用語集」 airliftcompany.com、2013年11月11日。

- 「エアサスペンション – 実際はどのように機能するのか?」 luftfjadring24.se。2024年4月17日。